Pourquoi la précision est essentielle dans la détection de température

La surveillance de la température est aujourd'hui d'une grande importance dans de nombreux systèmes modernes, qu'il s'agisse d'usines fonctionnant de manière automatisée ou de machines utilisées dans les hôpitaux. En réalité, un capteur de température n'a pas grande valeur s'il ne fournit pas des résultats constants à chaque mesure. Lorsque les capteurs commencent à afficher des valeurs erronées, des problèmes surviennent : la qualité des produits baisse, la consommation d'énergie augmente car les systèmes travaillent plus que nécessaire, et dans le pire des cas, il peut même y avoir des risques pour la sécurité. C'est pourquoi l'obtention de mesures précises doit être une priorité absolue pour toute personne chargée de maintenir correctement son équipement.

Impact des mesures de température inexactes

Même de légères erreurs dans les mesures des capteurs peuvent avoir des conséquences importantes. Dans le domaine de la fabrication industrielle, une erreur de quelques degrés peut ruiner des lots de matériaux sensibles à la température. Dans le secteur médical, des données incorrectes sur la température d'un patient pourraient conduire à des diagnostics erronés. La précision et la régularité ne sont pas optionnelles — elles constituent des exigences fondamentales.

Facteurs clés affectant la précision des capteurs de température

Type et conception du capteur

Les capteurs de température existent sous diverses formes, chacun ayant un profil de précision propre. Les RTD (détecteurs de température résistifs), en particulier ceux fabriqués en platine, se distinguent par leur précision exceptionnelle et leur stabilité à long terme. Les thermistances fonctionnent correctement dans certaines plages de température, mais ont tendance à perdre en fiabilité lorsqu'elles sont utilisées au-delà de ces limites. Et puis il y a les thermocouples. Ces petits appareils robustes s'adaptent à la plupart des environnements, bien qu'ils ne soient généralement pas aussi précis que les autres solutions, à moins d'être associés à un circuit de compensation permettant de corriger leurs mesures.

Qualité de l'étalonnage

L'étalonnage en usine garantit que le capteur de température répond à ses spécifications initiales d'exactitude. Cependant, avec le temps, les capteurs dérivent en raison des cycles thermiques, du vieillissement et de l'exposition à des environnements difficiles. Un réétalonnage régulier est essentiel pour maintenir cette exactitude, en particulier dans les applications critiques.

Méthode d'installation

Une installation incorrecte des capteurs peut introduire des erreurs importantes. Les capteurs doivent être placés à des endroits où ils peuvent refléter précisément la température cible, à l'abri des dissipateurs thermiques, des courants d'air ou des retards thermiques. Le contact doit être sûr, en particulier pour les capteurs montés en surface, et il convient d'appliquer de la pâte thermique ou des matériaux isolants si nécessaire.

Conditionnement du signal et interférences

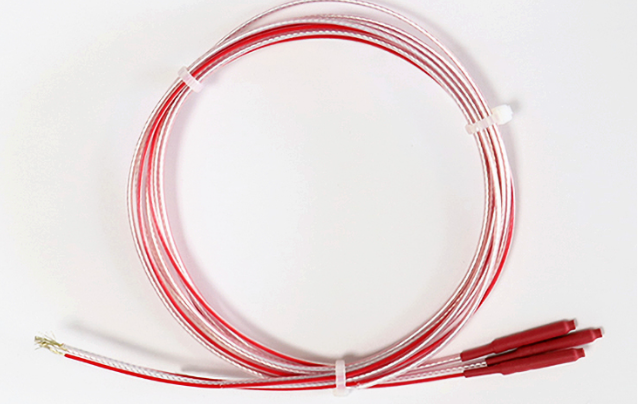

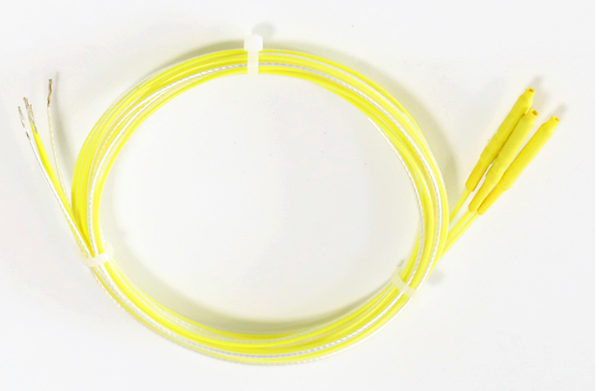

Dans les capteurs analogiques, les signaux électriques faibles doivent être amplifiés et convertis. Un blindage inadapté, le bruit électrique ou des alimentations instables peuvent fausser les données. L'utilisation de circuits de conditionnement du signal appropriés et de câbles blindés réduit les erreurs causées par les interférences environnementales.

Bonnes pratiques pour garantir l'exactitude des capteurs de température

Choisissez le bon capteur pour l'application

La précision dépend largement du choix du capteur adapté à votre environnement de fonctionnement. Pour des besoins à haute précision dans un environnement stable, les résistances en platine (RTD) sont souvent le meilleur choix. Pour des mesures rapides et économiques dans des plages étroites, les thermistances peuvent suffire. Lorsque vous effectuez des mesures dans des environnements à haute température ou industriels, les thermocouples offrent une bonne robustesse avec une précision raisonnable.

Réétalonnage régulier

Le calendrier de calibration devrait être établi en fonction de la sensibilité de l'application et de l'environnement. Certaines industries, comme la pharmacie ou l'aérospatiale, exigent une calibration documentée à intervalles fixes. La calibration doit être traçable selon des normes nationales ou internationales et idéalement effectuée à l'aide d'un instrument de calibration certifié.

Utilisation des capteurs numériques

Numérique capteurs de température offrent un traitement intégré des signaux, minimisant la distorsion et le bruit des signaux analogiques. Leurs sorties sont plus résistantes aux interférences externes et offrent des mesures cohérentes d'un appareil à l'autre. Ils sont particulièrement utiles dans les systèmes embarqués et l'électronique grand public.

Minimiser les erreurs de transfert thermique

Dans la détection de température par contact, assurez-vous que le capteur ait un contact thermique optimal avec l'objet mesuré. Utilisez des matériaux à haute conductivité thermique lorsque nécessaire et évitez les mesures dans les espaces d'air. Pour les applications d'immersion, la sonde doit être entièrement immergée et positionnée pour une mesure précise de la température du fluide.

Positionnement des capteurs et considérations environnementales

Éviter les sources de chaleur ou les courants d'air

N'installez pas les capteurs près des éléments chauffants, des bouches d'évacuation ou dans des zones où l'air change rapidement. Ces éléments peuvent créer des gradients de température trompeurs.

Surveiller les conditions ambiantes

Pour des mesures précises, notamment dans les applications sensibles, l'humidité ambiante, les champs électromagnétiques et les niveaux de vibration doivent être contrôlés. Dans certains cas, un blindage supplémentaire ou des enceintes environnementales peuvent être nécessaires.

Techniques avancées pour l'amélioration de la précision

Utilisation de capteurs de référence

Dans les applications nécessitant une précision à long terme, l'utilisation d'un capteur de référence en parallèle avec les capteurs opérationnels permet une vérification croisée et une correction en temps réel.

Moyennage et filtrage du signal

Les techniques de filtrage logiciel telles que les moyennes mobiles ou le lissage exponentiel permettent de réduire l'impact des pics transitoires et du bruit aléatoire, ce qui donne des mesures plus stables.

Algorithmes de compensation

Pour les thermocouples, la compensation de la soudure froide est essentielle. De nombreux systèmes modernes incluent des circuits de compensation intégrés permettant de s'adapter aux influences de la température ambiante.

Surveillance et diagnostics

Autotests continus

Certains capteurs avancés intègrent des fonctions d'auto-diagnostic qui surveillent les performances au fil du temps. Des alertes peuvent être déclenchées lorsque la précision s'écarte des limites acceptables.

Enregistrement de données

L'enregistrement des tendances de température permet d'identifier précocement la dégradation des capteurs. Lorsqu'un capteur présente des écarts soudains ou des motifs de dérive, il peut être programmé pour un recalibrage ou un remplacement avant une défaillance totale.

Conseils pour une précision adaptée à l'application

Fabrication industrielle

La précision est essentielle pour assurer la cohérence des processus de chauffage, de refroidissement ou de durcissement. Choisissez des capteurs certifiés pour un grand nombre de cycles thermiques et installez-les avec des interfaces mécaniques solides.

Systèmes de climatisation

Même une erreur de quelques degrés dans la régulation HVAC peut entraîner une inefficacité énergétique. Utilisez des capteurs bien calibrés, avec un bon contact thermique et placés correctement à l'écart du soleil ou des bouches de ventilation.

Équipement Médical

Pour la sécurité des patients, choisissez des capteurs numériques à sortie haute résolution et prévoyez une redondance dans les applications critiques. Calibrez toujours selon les normes médicales.

Électronique et semi-conducteurs

Le contrôle précis de la température est essentiel pour la production et les tests. Utilisez des capteurs blindés à taux de réponse élevé et placez-les près des sources de chaleur ou des circuits intégrés.

FAQ

À quelle fréquence faut-il étalonner les capteurs de température ?

Cela dépend de l'application et de l'environnement. Les systèmes critiques peuvent nécessiter un étalonnage annuel, voire trimestriel. Les applications moins sensibles peuvent être réétalonnées tous les deux à trois ans.

Quel est le type de capteur de température le plus précis ?

Les résistances thermométriques en platine (comme le PT100) comptent parmi les plus précises et les plus stables dans le temps, en particulier dans des environnements maîtrisés.

Les capteurs de température peuvent-ils perdre leur précision avec le temps ?

Oui. La dérive des capteurs due au vieillissement, aux cycles thermiques et à l'exposition environnante peut réduire la précision. Une réétalonnation régulière est recommandée.

Un capteur numérique est-il plus précis qu'un capteur analogique ?

Pas nécessairement. Les capteurs numériques sont moins sensibles au bruit, mais leur précision dépend de la qualité du capteur et de l'étalonnage intégré. Les capteurs analogiques peuvent être très précis s'ils sont associés à une bonne condition de signal et à un étalonnage approprié.

Table des Matières

- Pourquoi la précision est essentielle dans la détection de température

- Facteurs clés affectant la précision des capteurs de température

- Bonnes pratiques pour garantir l'exactitude des capteurs de température

- Positionnement des capteurs et considérations environnementales

- Techniques avancées pour l'amélioration de la précision

- Surveillance et diagnostics

- Conseils pour une précision adaptée à l'application

- FAQ