Comprendre l'Importance du Choix du Bon Capteur de Température

Le choix du bon capteur de température est très important pour de nombreuses applications dans divers secteurs industriels, qu'il s'agisse de quelque chose de complexe comme des équipements de fabrication ou d'objets simples que nous utilisons quotidiennement en tant que consommateurs. Ces capteurs permettent de mesurer précisément les températures et de maintenir un contrôle adéquat, ce qui influence grandement les performances des systèmes, leur sécurité d'utilisation et une meilleure gestion de la consommation d'énergie. Lorsque des entreprises prennent le temps de comprendre les critères nécessaires à la sélection du meilleur capteur de température pour leurs besoins, elles constatent souvent à long terme des économies financières, évitent des dépenses inutiles et obtiennent des résultats plus fiables sans être confrontées à des problèmes récurrents et imprévus.

Types de capteurs de température et leurs applications

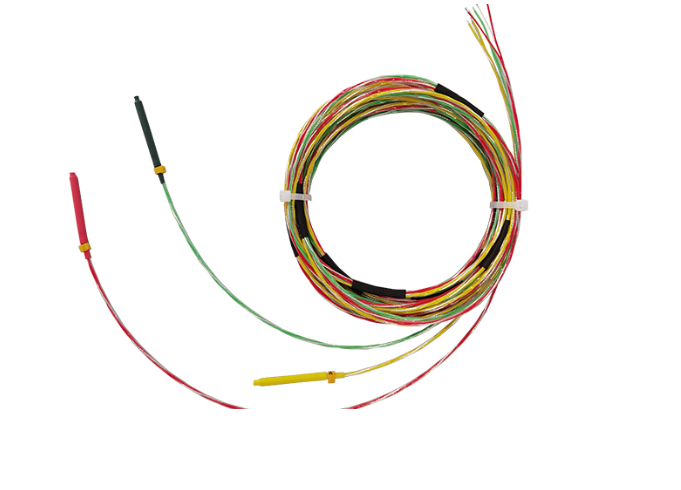

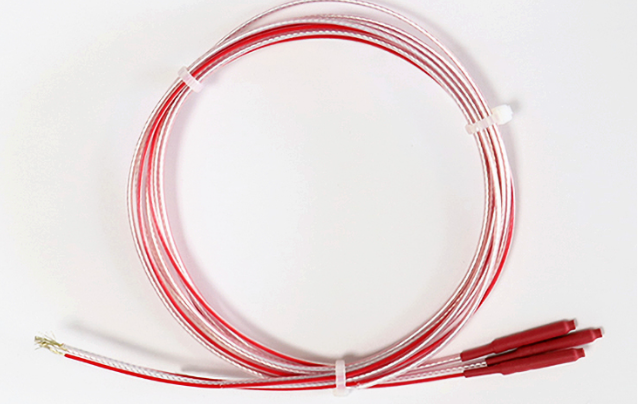

Il existe aujourd'hui une grande variété de capteurs de température sur le marché, allant des thermocouples aux détecteurs de température résistifs (RTD), en passant par les thermistances et les modèles à infrarouge. Ce qui convient le mieux dépend vraiment du type de travail à effectuer. Prenons par exemple les thermocouples : ils peuvent supporter des températures extrêmes et réagissent rapidement, ce qui les rend très appréciés des usines pour surveiller des processus atteignant des températures très élevées ou très basses. Les RTD, quant à eux, sont différents : ces petits appareils offrent une précision extrêmement stable dans le temps, ce qui explique pourquoi les laboratoires et les hôpitaux s'y fient beaucoup. Les thermistances ? Elles sont assez sensibles, mais uniquement dans certaines plages de température, ce qui les rend idéales pour des appareils tels que les cafetières ou les thermostats domestiques. Et n'oublions pas les capteurs infrarouges, capables de détecter la chaleur sans aucun contact physique, ce qui s'avère très utile pour vérifier la température d'un four ou identifier des points chauds dans des tableaux électriques, là où l'utilisation d'une sonde serait impossible.

Facteurs à prendre en compte lors du choix d'un capteur de température

Le choix du bon capteur de température implique d'examiner plusieurs critères importants. La plage de température est évidemment primordiale, tout comme la précision requise pour les mesures. La rapidité de réaction du capteur est également un facteur déterminant, particulièrement lorsqu'il s'agit de processus dont les variations sont rapides. Certains environnements sont extrêmement chauds, il est donc nécessaire d'utiliser des capteurs capables de résister à ces températures extrêmes sans se détériorer. Par exemple, les fours industriels exigent des matériaux spéciaux pour supporter la chaleur. Lorsque la précision des mesures est cruciale, comme dans la recherche scientifique, des capteurs présentant des marges d'erreur minimes deviennent indispensables. Il est également important d'évaluer la durée de vie du capteur dans diverses conditions. Serait-il immergé dans l'eau ? Exposé à des produits chimiques ? La compatibilité des matériaux fait alors toute la différence. Sans oublier non plus la résistance aux contraintes physiques, car de nombreux capteurs finissent dans des endroits où ils risquent d'être heurtés ou corrodés avec le temps.

Fonctionnalités clés à rechercher dans un capteur de température

Précision et Exactitude

Lorsqu'on parle de capteurs, la précision signifie fondamentalement à quel point les mesures effectuées correspondent effectivement à la température réelle. La justesse, quant à elle, est différente : elle concerne la capacité du capteur à fournir à peu près le même résultat à chaque fois lorsqu'il est testé dans des conditions identiques. Pour de nombreuses opérations industrielles où même de légères variations de température peuvent affecter la qualité des produits ou créer des risques pour la sécurité, il est très important de bien maîtriser ces deux facteurs. C'est pourquoi les entreprises avisées investissent souvent davantage dans des capteurs accompagnés de documents d'étalonnage officiels et conformes aux normes sectorielles reconnues. Ces documents attestent que l'équipement a été correctement vérifié par rapport à des points de référence connus, ce qui fait toute la différence lorsqu'on travaille sur des systèmes critiques pour la sécurité ou des processus de fabrication coûteux.

Durabilité et résistance environnementale

La plupart des capteurs de température se retrouvent dans des environnements assez rudes, où ils doivent faire face à toutes sortes de défis, tels que des vibrations constantes, l'humidité due à l'eau omniprésente, l'accumulation de poussière abrasive, et parfois même des produits chimiques en suspension. C'est pourquoi le choix du boîtier du capteur est si important. Lorsque ces appareils doivent fonctionner à l'extérieur ou à l'intérieur d'usines, il est logique de privilégier les modèles dotés d'enveloppes extérieures robustes. Recherchez également ceux qui présentent une résistance à l'entrée d'eau ou à la pénétration de la poussière. Certains fabricants ajoutent des revêtements spéciaux résistant à la rouille et à d'autres formes de dégradation. Ces caractéristiques non seulement prolongent la durée de vie des capteurs, mais maintiennent également la précision de leurs mesures, malgré les agressions environnementales.

Compatibilité et intégration

Lorsqu'on examine les capteurs, leur type de sortie est très important pour assurer une bonne compatibilité avec les systèmes de contrôle ou les équipements de collecte de données. La plupart des capteurs produisent soit un signal analogique en tension, fonctionnent via des boucles de courant, soit utilisent des méthodes de communication numériques telles que les connexions I2C ou SPI. Bien choisir ce paramètre dès le départ rend les choses beaucoup plus simples par la suite. Une incompatibilité ici peut entraîner de nombreux problèmes lors de l'installation et du dépannage ultérieur. C'est pourquoi de nombreux ingénieurs consacrent davantage de temps au départ pour vérifier la compatibilité entre les nouveaux capteurs et les systèmes auxquels ils doivent se connecter.

Conseils pratiques pour la mise en œuvre des capteurs de température

Étalonnage et maintenance

Les capteurs de température nécessitent un étalonnage régulier s'ils doivent continuer à fournir des mesures précises avec le temps. Le processus consiste simplement à vérifier la valeur indiquée par le capteur par rapport à un élément dont on connaît exactement la température, puis à effectuer des ajustements en cas d'écart. La fréquence à laquelle cela doit être réalisé varie considérablement selon le type de capteur et l'environnement dans lequel il est utilisé. Certains capteurs industriels peuvent nécessiter des vérifications mensuelles, tandis que d'autres peuvent être espacées sur une période plus longue entre chaque étalonnage. Une bonne gestion des registres relatifs à ces opérations n'est pas qu'une simple formalité administrative : elle est essentielle pour réussir les audits et respecter les normes sectorielles. La plupart des installations constatent qu'une documentation appropriée leur évite bien des problèmes lors des inspections et des contrôles qualité ultérieurs.

Installation et placement appropriés

Une installation correcte des capteurs de température fait toute la différence lorsqu'il s'agit de recueillir des mesures fiables. L'emplacement est en réalité très important. Placez le capteur à un endroit où il a un accès direct à ce qui doit être mesuré, sans aucun obstacle. Lorsqu'il s'agit spécifiquement de liquides ou de gaz, il est essentiel d'assurer un bon contact thermique entre le capteur et la substance mesurée afin d'améliorer l'efficacité globale. Il est également important de prendre en compte la facilité avec laquelle le matériau circule autour de l'extrémité du capteur. Évitez de placer les capteurs près d'autres équipements dégageant de la chaleur. Faites également attention aux endroits exposés à de forts courants d'air ou à l'ensoleillement, sauf si ces facteurs environnementaux précis sont exactement ceux que vous souhaitez surveiller dans le cadre de cette application particulière.

Comment résoudre les problèmes courants

Parfois, les mesures de température peuvent être incohérentes ou erronées. Les causes fréquentes incluent des connexions électriques défectueuses, des éléments du capteur endommagés ou des facteurs environnementaux tels que les interférences électromagnétiques. Une détection précoce des problèmes et la disponibilité de pièces de rechange permettent de réduire les temps d'arrêt. L'utilisation de capteurs intégrant des diagnostics peut aider à identifier les défaillances avant qu'elles n'affectent le fonctionnement.

Conclusion: faire un choix éclairé

Choisir le bon capteur de température implique d'évaluer divers aspects techniques par rapport à des réalités pratiques. Lorsque l'on connaît les différents modèles de capteurs, leurs caractéristiques et la manière dont ils doivent effectivement être installés, il devient possible d'obtenir des mesures précises de température adaptées aux besoins spécifiques de chaque application. Consacrer un peu de temps supplémentaire avant l'installation à la sélection des capteurs et à leur entretien approprié permet sans conteste d'améliorer le contrôle des processus, les conditions de sécurité et l'efficacité opérationnelle globale à long terme.

FAQ

Quelle est la différence entre un thermocouple et une sonde à résistance (RTD) ?

Les thermocouples mesurent la température en fonction des différences de tension générées au niveau des jonctions de métaux différents et conviennent aux hautes températures. Les RTD mesurent les variations de résistance dans les métaux et offrent une meilleure précision à des températures modérées.

À quelle fréquence faut-il étalonner les capteurs de température ?

La fréquence d'étalonnage dépend de l'utilisation et de l'environnement, mais varie généralement entre six mois et un an. Les applications critiques peuvent nécessiter un étalonnage plus fréquent.

Les capteurs de température peuvent-ils être utilisés dans des environnements dangereux ?

Oui, mais les capteurs doivent être dotés de certifications telles que ATEX ou IECEx et conçus pour empêcher les sources d'ignition.

Quels facteurs influencent le temps de réponse d'un capteur de température ?

Le matériau du capteur, sa taille, sa conductivité thermique et l'environnement d'installation influencent tous le temps de réponse. Les capteurs plus petits avec un bon contact thermique réagissent plus rapidement.

Table des Matières

- Comprendre l'Importance du Choix du Bon Capteur de Température

- Fonctionnalités clés à rechercher dans un capteur de température

- Conseils pratiques pour la mise en œuvre des capteurs de température

- Conclusion: faire un choix éclairé

-

FAQ

- Quelle est la différence entre un thermocouple et une sonde à résistance (RTD) ?

- À quelle fréquence faut-il étalonner les capteurs de température ?

- Les capteurs de température peuvent-ils être utilisés dans des environnements dangereux ?

- Quels facteurs influencent le temps de réponse d'un capteur de température ?