電力変圧器<br> は電気インフラにおける重要な構成部品であり、最適な性能を維持し、運用寿命を延ばすためには効率的な熱管理が不可欠です。先進的な冷却ファンシステムの統合は、特に世界的に電力需要が増加し続ける現代の変圧器設置において必須となっています。これらの熱管理ソリューションは、産業用途におけるエネルギー効率、運用コスト、およびシステム信頼性に直接影響を与えます。風速制御と放熱効率との関係を理解することで、エンジニアは全体のエネルギー消費を削減しつつ変圧器の性能を最適化することが可能になります。

基礎 トランス 熱管理

電力用変圧器における発熱メカニズム

電力変圧器は、通常の運転中にコア損失、巻線損失、およびタンク構造内の stray 損失など、複数のメカニズムによって熱を発生します。コア損失(無負荷損失とも呼ばれます)は、ヒステリシスおよび磁気コア材料内の渦電流により、負荷条件に関係なく常に発生します。巻線損失(負荷損失とも呼ばれます)は、負荷電流の二乗に比例して増加するため、ピーク需要時における主要な熱発生源となります。これらの熱的課題に対処するためには、変圧器部品の安全な運転温度を維持し、劣化の加速を防ぐために、高度な冷却ファンソリューションが必要です。

これらの熱源の累積効果により、変圧器構造全体に温度勾配が生じ、ホットスポットの温度が巻線の平均温度を著しく上回ることがよくあります。現代の変圧器設計基準では、運転温度が8~10°C上昇するごとに絶縁寿命が半分になることが認識されており、資産の長寿命化のためには効果的な熱管理が極めて重要です。高度な冷却ファンシステムは、多様な環境条件下でエネルギー効率と運転信頼性を維持しつつ、こうした変動する熱負荷に対応できる必要があります。

従来の冷却方法とその限界

従来の変圧器冷却は、主に自然空気循環と定速ファンを用いた基本的な強制空冷システムに依存しており、負荷期間中はファンが連続して運転されていました。このような従来の方法では、軽負荷時において過剰なエネルギー消費が生じたり、ピーク需要時に十分な冷却が得られないことがありました。実際の熱状態に動的に対応できないため、エネルギーの無駄となる過冷却が発生したり、予期しない負荷増加時に過熱のリスクが生じたりする結果となりました。

従来の油入変圧器では、ポンプ駆動の油循環にラジエーターバンクおよび定速冷却ファンを組み合わせて熱を放散していました。定常状態の条件では効果的でしたが、これらのシステムは実際の熱負荷に応じて冷却能力を調整する柔軟性に欠けていました。連続運転される冷却ファンの消費電力は、変圧器損失の2〜5%を占めることが多く、インテリジェントな速度制御および制御戦略により大幅な効率向上の余地がありました。

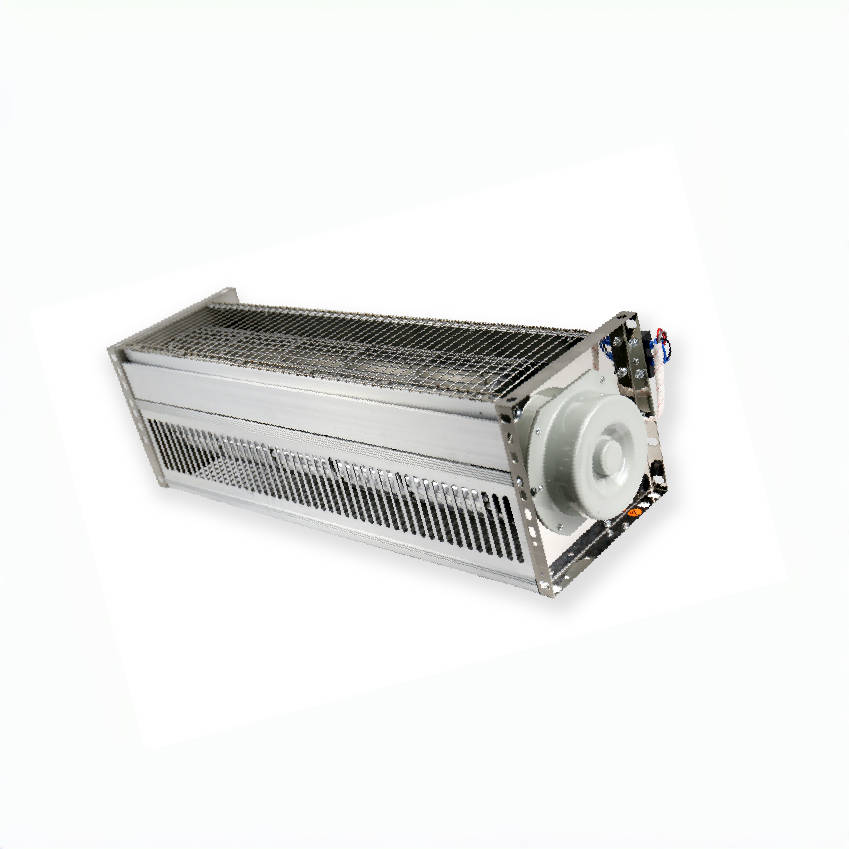

高度な冷却ファン技術

可変速度ドライブ統合

現代の変圧器設備では、固定された運転スケジュールではなく、実際の熱状態に基づいて冷却ファンの回転速度を制御するために、可変周波数ドライブが increasingly 組み込まれるようになっています。これらのシステムは、巻線温度、油温、周囲環境を監視するために変圧器全体に戦略的に配置された温度センサーを利用しています。知能的な制御アルゴリズムを統合することで、負荷条件の変化に応じて最適な冷却を維持しつつ、エネルギー消費を最小限に抑えるための精密なファン回転速度調整が可能になります。

変速 冷却扇風機 これらのシステムは、固定速度型の代替品と比較して通常30〜60%のエネルギー消費を削減しつつ、優れた熱制御を実現します。ソフトスタート機能を導入することで、ファンモーターや関連インフラへの機械的ストレスが低減され、装置の寿命が延び、メンテナンス頻度も減少します。高効率ドライブシステムは包括的な診断機能も提供し、予知保全戦略の実施やシステム信頼性の向上を可能にします。

高効率モーター技術

現代の変圧器冷却用途では、標準効率要件を大幅に上回るプレミアム効率モーターが使用されています。これらのモーターは、先進的な磁性材料、最適化された巻線構成、および精密な製造技術を採用しており、運転中の損失を最小限に抑えることができます。高効率モーターとインテリジェントな速度制御を組み合わせることで、相乗効果が生まれ、全体のシステム効率を最大化しつつ、正確な熱管理機能を維持します。

永久磁石同期モーターは、その優れた効率特性と精密な速度制御機能により、重要な冷却用途にますます採用されています。これらのモーターは広範な回転速度範囲で高効率を維持するため、ファンの回転速度が定格容量の20%から100%まで変動する可変速度冷却用途に最適です。先進的なベアリング技術や空力ファンブレード設計を統合することで、システム全体の効率と運転信頼性がさらに向上します。

風速制御戦略

温度ベースの制御アルゴリズム

高度な温度ベースの制御アルゴリズムは、現代の変圧器冷却ファン制御システムの基盤を成している。これらのアルゴリズムは、上部油温、巻線ホットスポット温度、周囲空気温度など複数の温度入力データを処理し、現在の運転条件に最適なファン回転数を算出する。過去のデータや天気予報に基づいて熱負荷を予測する予測アルゴリズムを実装することで、温度の異常上昇を未然に防ぐ能動的な冷却調整が可能になる。

高度な制御システムでは、大型電力変圧器内の不均一な熱分布に対応するため、独立したファン制御グループを持つ複数の温度ゾーンを採用しています。熱モデルソフトウェアを利用することで、冷却調整に対する温度応答を正確に予測でき、目標温度を維持しつつ最小限のエネルギー消費でファン運転を最適化することが可能になります。このようなシステムには通常、センサー故障や予期しない運転条件時にも十分な冷却が確保されるよう、安全上のオーバーライド機能が含まれています。

負荷追従制御方式

負荷追従制御戦略は、温度フィードバックだけに頼るのではなく、変圧器の実際の負荷状態に基づいて冷却ファンの運転を調整します。これらのシステムはリアルタイムの電力潮流データを活用して熱負荷を予測し、温度上昇が発生する前に先回りして冷却能力を調整します。負荷予測アルゴリズムを統合することで、冷却システムは予想される負荷変動に備えることができ、動的な負荷条件下でも最適な熱管理を維持できます。

インテリジェントな負荷追従システムは、観測されたシステム動作および環境条件に基づいて冷却戦略を継続的に最適化する機械学習アルゴリズムを組み込んでいます。これらの適応型システムは、負荷プロファイル、周囲温度の変動、季節変化のパターンを認識し、特定の設置条件に応じた冷却ファン運転を最適化します。予測型冷却戦略を導入することで、単なる反応型の温度制御と比較して、ピーク温度を通常5〜15°C低下させつつ、大幅な省エネルギーを維持できます。

放熱効率の最適化

空力設計の改善

現代の冷却ファン設計では、先進的な空力原理を取り入れることで、エネルギー消費と騒音の発生を最小限に抑えながら、熱交換効率を最大化しています。数値流体力学(CFD)解析を用いることで、ブレード形状、ハブ構造、ハウジング設計を最適化し、圧力損失を最小限に抑えた最大の風量を実現できます。 swept blade design( swept ブレード形状)や最適化されたティップクリアランスの採用により、運転速度範囲全体にわたりファン効率が大幅に向上します。

複合ファンブレードや軽量アルミニウムハウジングなどの先進材料により、効率の向上とメンテナンス要件の低減が実現されています。これらの材料は、さまざまな環境条件下でも構造的完全性を維持しつつ、より高い回転速度と優れた疲労抵抗性を可能にします。空力シェルの統合と最適化された吸気設計により、乱流の低減および熱交換面における空気流の均一化が図られ、システム全体の効率がさらに向上します。

熱交換面の最適化

効果的な放熱のためには、冷却ファンの性能と熱交換表面設計の両方を最適化し、最大の熱伝達率を実現する必要があります。現代の変圧器設置では、表面積の拡大、フィン形状の改善、および熱伝達係数の最大化に向けた間隔の最適化を備えた強化されたラジエーター設計を採用しています。冷却ファンの気流パターンとラジエーター構成の連携により、圧力損失やエネルギー消費を最小限に抑えながら、効率的な放熱が確保されます。

高度な熱交換器の設計では、表面処理の強化やマイクロフィン技術を活用し、圧力損失を比例して増加させることなく熱伝達率を高めています。熱負荷に応じて表面露出を調整する可変幾何学的構造の熱交換器を導入することで、放熱能力の動的な最適化が可能になります。これらのシステムは、従来のラジエーター設計と比較して通常15〜25%の熱伝達効率の向上を実現しつつ、既存の冷却ファン装置との互換性を維持しています。

エネルギー効率の測定および検証

パフォーマンスモニタリングシステム

包括的な性能モニタリングシステムは、冷却ファンの効率および熱管理の有効性をリアルタイムで評価します。これらのシステムには、ファンの消費電力、風量、温度差、および全体のシステム効率指標など、複数の測定ポイントが組み込まれています。高度なデータ収集システムにより、冷却性能の傾向を継続的に監視し、最適化の機会や発生しつつあるメンテナンス要件を特定することが可能になります。

現代のモニタリングシステムは、ワイヤレスセンサーネットワークとクラウドベースの分析プラットフォームを活用して、遠隔監視機能および高度な診断機能を提供します。人工知能アルゴリズムの統合により、冷却システムの性能を予測的に分析し、効率低下の兆候を早期に検出できます。こうしたシステムは通常、性能の逸脱やメンテナンス要件に対して自動アラートを発行しながら、24/7の監視機能を提供します。

エネルギー節約の定量

エネルギー消費の正確な定量化には、効率改善前後における冷却ファンの電力消費量を包括的に測定する必要があります。高度な計測システムにより、高解像度での電力監視が可能となり、異なる運転条件や負荷プロファイルに応じたファンのエネルギー消費の変動を捉えることができます。ベースライン測定期間を設定することで、改善効果の正確な評価および投資利益率(ROI)の算出が可能になります。

エネルギー削減の検証には通常、ファンの電力消費量、変圧器損失、および全体的なシステム効率の向上など、複数の測定パラメータを組み合わせます。標準化された測定プロトコルを活用することで、異なる冷却技術や最適化戦略の正確な比較が保証されます。多くの導入事例では、高度な可変速度式冷却ファンシステムと最適化された制御戦略を導入することにより、冷却システムのエネルギー消費量を25~45%削減しています。

実装のベストプラクティス

システム統合に関する検討事項

先進的な冷却ファンシステムを成功裏に導入するには、既存の変圧器インフラおよび電気系統との互換性を慎重に検討する必要があります。可変周波数駆動装置や高度な制御システムを統合する際には、既存の保護方式、通信プロトコル、および運用手順に対応できるようにしなければなりません。適切なシステム統合により、元の変圧器設置時の安全性および信頼性要件を維持したまま、シームレスな運転が保証されます。

効果的な実装には、電気、機械、制御システム工学を含む複数の工学分野間の連携が必要です。電源要件、制御信号の配線、およびオペレータインターフェース設計に対応した包括的な統合計画の策定により、プロジェクトの成功が保証されます。高度な冷却システムでは、設計、調達、設置、試運転の各段階を含め、複雑な変圧器設置に6〜12か月の実施期間が必要となるのが一般的です。

メンテナンスおよび信頼性の最適化

高度な冷却ファンシステムは、最適な性能と長寿命を確保するために、特別なメンテナンス手順を必要とします。予防保全プログラムは、従来のファンモーターや機械部品に加えて、可変周波数ドライブ装置、高度なセンサー、および知能制御システムに対応する必要があります。システムの診断機能を活用した状態ベース保全戦略を導入することで、保全スケジュールの最適化と運用コストの削減が可能になります。

信頼性の最適化には、部品の故障やメンテナンス時でも冷却機能が継続するよう保証する冗長なシステム設計が必要です。現代の設備では通常、独立した複数の冷却ファン群を組み込み、単一のポイントでの故障時にも自動フェールオーバー機能によって適切な熱管理を維持できるようにしています。包括的な診断システムを統合することで、問題の早期検出と予知保全が可能となり、予期せぬ停止を防ぐことができます。

よくある質問

変圧器用の可変速度冷却ファンシステムの主な利点は何ですか

可変速度冷却ファンシステムは、固定速度タイプと比較して通常30〜60%の大幅なエネルギー節約を実現し、優れた熱管理性能と装置寿命の延長を提供します。これらのシステムは実際の熱条件に基づいてファン回転数を自動的に調整するため、負荷が少ないときの過剰冷却を防ぎ、ピーク需要時にも十分な冷却を確実に行います。その他の利点として、騒音レベルの低減、メンテナンス頻度の削減、そしてインテリジェントな診断機能によるシステム信頼性の向上が挙げられます。

高度な制御アルゴリズムは冷却システムの効率をどのように向上させるか

高度な制御アルゴリズムは,複数の温度入力と負荷条件を処理して,現在の動作要件に最適なファン速度を計算することで,冷却扇の動作を最適化します. これらのシステムは,過去のデータと予測条件に基づいて熱負荷を予測する予測機能を組み込み,積極的な冷却調整が可能になります. 機械学習アルゴリズムは,観測されたシステム行動に基づいて制御戦略を継続的に精製し,通常,基本的な温度ベースの制御システムと比較して15-25%の追加の効率向上を達成します.

現代のトランスフォーマー冷却システムにはどのような保守上の考慮が適用されるか

現代の変圧器冷却システムには、従来の機械的要素に加えて、可変周波数ドライブ、高度なセンサー、インテリジェント制御部品に対応した特別な保守手順が必要です。システムの診断機能を活用した状態ベース保守戦略により、保守スケジュールの最適化と潜在的な問題の早期検出が可能になります。一般的な保守間隔は、重要な部品について四半期ごとの点検から、年次での包括的なシステム評価までであり、適切に保守された場合、ほとんどのシステムは15〜20年の運用寿命を提供します。

冷却システムの改善によるエネルギー節約を正確に測定するにはどうすればよいですか

省エネルギーの測定には、異なる運転条件における変動を捉える高解像度の計量システムを用いた冷却ファンの消費電力の包括的な監視が必要です。改善前の3〜6か月間のベースライン測定期間を設けることで、正確な比較データが得られ、実施後の監視によって実際に達成された節約効果を検証できます。多くの導入事例では、ファンの消費電力、変圧器損失、および全体的なシステム効率指標を含む標準化された測定プロトコルを活用し、正確な節約量の算出と投資収益率の計算を確実にしています。