1. Aperçu

Lorsqu'un moteur asynchrone à courant alternatif démarre à sa tension nominale, le courant de démarrage initial est très élevé, souvent supérieur à 5 à 7 fois le courant nominal. Afin de réduire ce courant de démarrage et d'atténuer l'impact sur le réseau électrique, on utilise généralement une méthode de réduction de tension pour le démarrage du moteur. Les méthodes courantes incluent l'utilisation de réacteurs ou de transformateurs auto-couplés. Le processus de démarrage d'un moteur à courant alternatif est bref (généralement de quelques secondes à deux minutes), après quoi le réacteur de réduction de tension ou le transformateur auto-couplé est déconnecté. Ce produit est spécifiquement conçu pour le démarrage de moteurs asynchrones haute tension, adapté aux moteurs dont la puissance se situe entre 220 kW et 1400 kW.

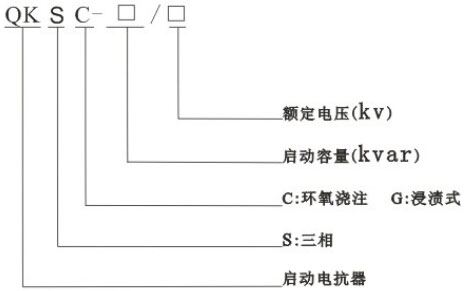

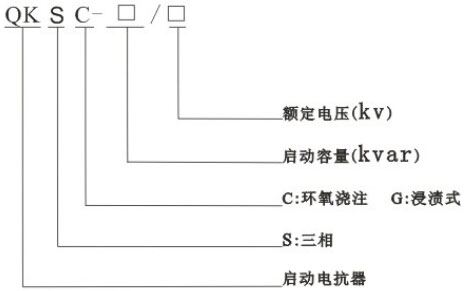

2. Signification du modèle

3. Caractéristiques structurelles

Le réacteur de démarrage QKSC utilise un coulage en époxy pour une performance d'isolation optimale, garantissant une fiabilité dans divers environnements de fonctionnement. Les caractéristiques structurelles principales sont les suivantes :

1. Le noyau est constitué de tôles d'acier au silicium. La colonne du noyau est divisée en segments uniformément espacés par plusieurs entrefer, isolés par des feuilles stratifiées en époxy afin d'assurer une stabilité lors d'un fonctionnement prolongé.

2. Les surfaces terminales du noyau sont collées avec un adhésif pour tôle, qui fixe fermement les tôles d'acier au silicium, réduit considérablement le bruit de fonctionnement et offre une excellente résistance à la corrosion.

3. L'enroulement est moulé en époxy, renforcé intérieurement et extérieurement par une maille en fibre de verre époxy. Coulé sous vide à l'aide d'un système époxy de classe H, l'enroulement présente une excellente isolation, une grande résistance mécanique et peut supporter des chocs de courant élevé et des variations thermiques sans fissuration.

4. L'enroulement moulé en époxy est résistant à l'eau, présente de faibles décharges partielles et peut fonctionner en toute sécurité dans des conditions sévères.

les extrémités de la bobine sont équipées de cales en époxy et de cales en caoutchouc silicone antivibrations afin de réduire efficacement les vibrations pendant le fonctionnement.

4. Conditions de fonctionnement

1. Altitude : ≤ 1000 m.

2. Température ambiante : -25 ℃ à +45 ℃.

3. Installation en intérieur dans des environnements exempts de vibrations importantes, de gaz nocifs, de poussières conductrices ou explosives, ainsi que de matériaux inflammables ou explosifs.

4. Si la durée totale de démarrage atteint 2 minutes (unique ou cumulative), le réacteur doit refroidir pendant 6 heures avant le prochain démarrage.

5. Paramètres de performance

1. Classe thermique : FH (180 ℃).

2. Les pertes du réacteur de démarrage sec sont inférieures à celles des réacteurs immergés dans l'huile.

3. Le niveau sonore du réacteur de démarrage sec ne dépasse pas les normes industrielles.

6. Exigences relatives à la commande du client (à fournir par écrit)

1. Capacité du moteur

2. Tension nominale

3. Fréquence

4. Courant nominal

5. Multiplicateur de courant de démarrage

6. Pourcentage de réduction de tension

7. Durée de démarrage et autres paramètres pertinents

7. Spécifications et dimensions du produit