درک مدیریت توان از طریق ترانسفورماتورهای کنترل

ترانسفورماتورهای کنترلی اجزای ضروری در سیستمهای الکتریکی مدرن هستند و به عنوان ستون فقرات تنظیم ولتاژ و توزیع انرژی عمل میکنند. این دستگاههای تخصصی نقش مهمی در حفظ سطوح پایدار ولتاژ و اطمینان از عملکرد روان کاربردهای صنعتی و تجاری مختلف ایفا میکنند. با درک نحوهٔ ترانسفورماتورهای کنترلی کارکرد آنها و کاربردهای متنوعشان، کسبوکارها میتوانند سیستمهای مدیریت انرژی خود را بهینه کرده و بهرهوری عملیاتی بیشتری داشته باشند.

اصول اساسی عملکرد ترانسفورماتورهای کنترل

فرآیند القای الکترومغناطیسی

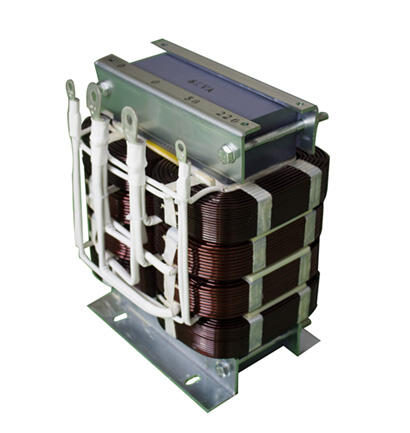

ترانسفورماتورهای کنترل بر اساس اصل القای الکترومغناطیسی کار میکنند، جایی که انرژی الکتریکی از طریق یک میدان مغناطیسی مشترک بین دو یا چند مدار منتقل میشود. سیمپیچ اولیه ولتاژ ورودی را دریافت کرده و یک شار مغناطیسی در هسته ترانسفورماتور ایجاد میکند. این شار سپس ولتاژی را در سیمپیچ ثانویه القا میکند و این امکان را فراهم میکند که ولتاژ بهدقت بر اساس نسبت دور سیمپیچها تبدیل شود.

هسته ترانسفورماتورهای کنترل معمولاً از ورقهای فولادی سیلیسیومی با کیفیت بالا ساخته میشود، که به حداقل رساندن اتلاف انرژی و حفظ راندمان بالا کمک میکند. این ساختار تخصصی به ترانسفورماتورهای کنترل این امکان را میدهد که با بارهای متغیر کار کنند، در حالی که تنظیم ولتاژ بسیار خوبی را حفظ کنند و افت ولتاژ بسیار کمی تحت شرایط بار داشته باشند.

تنظیم ولتاژ و مدیریت بار

یکی از عملکردهای اصلی ترانسفورماتورهای کنترل، حفظ ولتاژ خروجی پایدار با وجود نوسانات در ولتاژ ورودی یا شرایط بار است. این امر از طریق طراحی دقیق مدار مغناطیسی ترانسفورماتور و کنترل دقیق نسبت دورهای سیمپیچی انجام میشود. مشخصههای تنظیمکننده ترانسفورماتورهای کنترل اطمینان حاصل میکنند که تجهیزات حساس، تغذیه الکتریکی یکنواختی دریافت کنند، از بروز خسارت جلوگیری شود و عملکرد بهینه حفظ شود.

ترانسفورماتورهای کنترل پیشرفته ویژگیهایی مانند محافظ الکترواستاتیک و سیمپیچیهای با پیکربندی خاص را برای کاهش چند برابری و سر و صدای الکتریکی به حداقل میرسانند. این عناصر طراحی در حفاظت تجهیزات الکترونیکی حساس و اطمینان از عملکرد قابل اعتماد در محیطهای صنعتی بسیار مهم هستند.

کاربردهای صنعتی و اجرایی

کنترل فرآیند تولید

در واحدهای تولیدی، ترانسفورماتورهای کنترل اجزای اصلی سیستمهای تولید خودکار هستند. آنها تأمینکننده برق پایدار برای کنترلکنندههای منطقی برنامهپذیر (PLC)، سنسورها و دیگر دستگاههای کنترلی هستند که نیازمند سطوح ولتاژ دقیق میباشند. قابلیت اطمینان ترانسفورماتورهای کنترل، عملکرد مداوم خطوط مونتاژ را تضمین میکند و خطر توقف تولید ناشی از مشکلات برقی را کاهش میدهد.

کارخانههای تولیدی مدرن اغلب از چندین ترانسفورماتور کنترل در مناطق مختلف استفاده میکنند تا سطوح ولتاژ بهینه را در سراسر کارخانه حفظ کنند. این رویکرد توزیعشده به کاهش اتلاف انرژی کمک میکند و اطمینان حاصل میکند که هر بخش از خط تولید، تأمین برق مناسب با نیازهای خاص خود را داشته باشد.

سیستمهای خودکارسازی ساختمان

ترانسهای کنترل نقش مهمی در سیستمهای اتوماسیون ساختمان ایفا میکنند و همه چیز از کنترلهای HVAC تا سیستمهای امنیتی را تغذیه میکنند. این کاربردها نیازمند تأمین برقی پایدار و بدون نویز هستند تا عملکرد دقیق سنسورها، اکچویتورها و تابلوهای کنترل حفظ شود. ایزولاسیون ایجاد شده توسط ترانسهای کنترل همچنین در حفاظت از قطعات الکترونیکی حساس در برابر اضافه ولتاژ و نویزهای الکتریکی کمک میکند.

ساختمانهای هوشمند به طور فزایندهای به سیستمهای کنترل پیشرفتهای که نیازمند مدیریت دقیق انرژی هستند، متکی هستند. ترانسهای کنترل امکان ادغام عملکردهای مختلف مدیریت ساختمان را فراهم میکنند و در عین حال ایمنی الکتریکی و قابلیت اطمینان سیستم را تضمین میکنند.

ویژگیها و نکات طراحی خاص

راهکارهای مدیریت دما

ترانسفورماتورهای کنترل مدرن دارای ویژگیهای پیشرفته مدیریت حرارتی هستند که به حفظ دمای بهینه عملیاتی کمک میکنند. این ویژگیها شامل سیستمهای خنککننده بهبود یافته، دستگاههای نظارت بر دما و مکانیزمهای حفاظت حرارتی میشوند. مدیریت صحیح دما برای افزایش عمر ترانسفورماتور و اطمینان از عملکرد پایدار در شرایط بار متفاوت ضروری است.

مهندسان طراح باید هنگام انتخاب ترانسفورماتورهای کنترل به دقت عواملی مانند دمای محیط، پروفایلهای بار و محیط نصب را در نظر بگیرند. این عوامل به تعیین روش خنککننده مناسب و الزامات حفاظت حرارتی برای کاربردهای خاص کمک میکنند.

ویژگیهای حفاظتی و ایمنی

ترانسفورماتورهای کنترل با ویژگیهای مختلف حفاظتی تجهیز شدهاند تا عملکرد ایمن را تضمین کنند و از آسیب دیدن تجهیزات متصل جلوگیری نمایند. این ویژگیها شامل حفاظت در برابر اتصال کوتاه، حفاظت در برابر اضافه جریان و حفاظت در برابر اضافه دما میشوند. مدلهای پیشرفته ممکن است دارای قابلیتهای نظارتی نیز باشند که اطلاعات بهروز وضعیت را در زمان واقعی فراهم کرده و بهرهبرداران را از مشکلات احتمالی مطلع کنند.

موارد ایمنی به طراحی فیزیکی ترانسفورماتورهای کنترل نیز گسترش مییابد، از جمله ترمینالهای ایمن برای انگشتها، عایسبندی مناسب و جعبههای مقاوم. این عناصر به پیشگیری از تماس تصادفی با قطعات برقدار کمک میکنند و تضمین میکنند که استانداردهای ایمنی مربوطه رعایت شوند.

بهترین روشها برای نصب و نگهداری

دستورالعملهای صحیح نصب

اجرای موفق ترانسفورماتورهای کنترل با نصب مناسب آغاز میشود. این موضوع شامل انتخاب یک محل مناسب با تهویه کافی، تثبیت صحیح ترانسفورماتور و اطمینان از اتصالات الکتریکی درست است. رعایت شیوههای صحیح نصب به به حداکثر رساندن عملکرد و حداقل کردن خطر مشکلات عملیاتی کمک میکند.

در نظر گرفتن شرایط محیطی مانند رطوبت، گرد و غبار و ارتعاشات نیز در هنگام نصب باید مورد توجه قرار گیرد. باید انتخاب محفظههای محافظ و سیستمهای نصب به گونهای انجام شود که با این شرایط محیطی سازگار باشد تا قابلیت اطمینان بلندمدت تضمین شود.

استراتژیهای نگهداری پیشگیرانه

نگهداری منظم برای اطمینان از عملکرد پایدار و قابل اطمینان ترانسفورماتورهای کنترل ضروری است. این موضوع شامل بازرسی دورهای اتصالات، تمیز کردن سطوح خنککننده و نظارت بر پارامترهای عملیاتی است. اجرای یک برنامه جامع نگهداری به شناسایی به موقع مشکلات احتمالی قبل از بروز خرابی در تجهیزات کمک میکند.

باید برنامههای نگهداری را با توجه به کاربرد خاص و شرایط کاری هر ترانسفورماتور کنترل تنظیم کرد. این برنامهها ممکن است شامل آزمایش منظم مقاومت عایقی، نظارت بر دمای کاری و بازرسی از دستگاههای حفاظتی باشد.

روندهای آینده و پیشرفتهای فناوری

قابلیتهای یکپارچهسازی هوشمند

آینده ترانسفورماتورهای کنترل در یکپارچهسازی آنها با سیستمهای هوشمند و فناوریهای صنعت ۴٫۰ نهفته است. قابلیتهای پیشرفته نظارت، رابطهای دیجیتالی و ویژگیهای مدیریت از راه دور به تدریج رایجتر میشوند. این نوآوریها امکان کنترل و بهینهسازی بهتر سیستمهای توزیع انرژی را فراهم میکنند.

ترانسفورماتورهای کنترل هوشمند میتوانند دادههای زنده از شرایط کاری، مصرف انرژی و عملکرد سیستم ارائه دهند. این اطلاعات به مدیران تاسیسات کمک میکند تا تصمییمات آگاهانهای در مورد مدیریت انرژی و برنامهریزی نگهداری اتخاذ کنند.

بهبودهای بهره وری انرژی

پیشرفتهای جاری در زمینه مواد و تکنیکهای طراحی منجر به ترانسفورماتورهای کنترلی با کارایی بیشتر در مصرف انرژی شده است. مواد جدید هسته، طراحی بهتر سیمپیچی و سیستمهای خنککننده پیشرفته، اتلاف انرژی را کاهش داده و باعث افزایش کارایی عملیاتی میشوند. این بهبودها به سازمانها کمک میکنند تا هزینههای انرژی خود را کاهش دهند و به اهداف پایداری دست یابند.

تمرکز بر کارایی انرژی، گسترش یافته به سوی توسعه مواد عایلی دوستدار محیط زیست و فرآیندهای تولید پاکتر است. این پیشرفتها در راستای اقدامات جهانی برای کاهش تأثیرات زیستمحیطی و در عین حال حفظ استانداردهای بالای عملکردی قرار دارند.

سوالات متداول

در انتخاب یک ترانسفورماتور کنترلی چه عواملی باید در نظر گرفته شود؟

در انتخاب یک ترانسفورماتور کنترلی، عواملی مانند الزامات ولتاژ ورودی و خروجی، ظرفیت بار، شرایط محیطی، ویژگیهای حفاظتی و انطباق با مقررات را در نظر بگیرید. نیازهای خاص کاربرد، از جمله چرخه کاری و الزامات کیفیت توان نیز باید فرآیند انتخاب را هدایت کنند.

چه مدت یک ترانسفورماتور کنترل باید سرویس شود؟

ترانسفورماتورهای کنترل باید حداقل سالانه یک بار سرویس شوند، در حالی که در کاربردهای سنگین یا محیطهای سختگیرانه، بازرسیهای بیشتری باید انجام شود. برنامه سرویس باید شامل بازرسیهای بصری، تستهای الکتریکی، تمیز کردن و تأیید سیستمهای حفاظتی باشد.

نشانههای خرابی یک ترانسفورماتور کنترل چیست؟

نشانههای رایج خرابی ترانسفورماتور شامل سر و صدای غیرعادی یا ارتعاش، گرمای بیش از حد، مقاومت عایلی کاهش یافته، ولتاژ خروجی ناپایدار و قطع شدن دستگاههای حفاظتی است. نظارت و تست منظم میتواند به شناسایی به موقع این مشکلات و جلوگیری از خرابیهای غیرمنتظره کمک کند.