چالش های مدیریت گرما در ترانسفورماتورهای خشک

تولید گرما در نوع خشک ترانسفورماتور اجزا

در مدیریت صحیح دمای ترانسفورماتورهای خشک، درک نحوه تولید گرما در این ترانسفورماتورها بسیار مهم است. بیشتر این ترانسفورماتورها انرژی خود را از طریق سیمپیچها و مواد هستهای از دست میدهند و این اتلاف انرژی مستقیماً به ایجاد گرما منجر میشود. بررسی موارد عملی نشان میدهد که حدود ۷۰ درصد از کل گرمای تولید شده، ناشی از کاهش کارایی قطعات مسی و آهنی در حین کار است. پس از تولید، این گرما عمدتاً از طریق سه روش منتقل میشود: هدایت حرارتی از مصالح، انتقال با جریان هوا و تابش به بیرون. به همین دلیل، مهندسان نیازمند استراتژیهای خنککننده مناسبی هستند تا از افزایش بیش از حد دما جلوگیری کنند. بدون مدیریت صحیح، احتمال خرابی ترانسفورماتورها، بهویژه در شرایط بار سنگین، بسیار افزایش مییابد.

محدودیتهای دمایی کلاس عایول (نیازمندیهای کلاس F 155°C)

در طراحی ترانسفورماتورهای خشک، مواجهه با محدودیتهای دمایی کلاس عایقی باید در رأس اولویتها قرار گیرد. به عنوان مثال، عایق کلاس F دارای حداکثر دمای کاری حدود 155 درجه سانتیگراد است، بنابراین مدیریت حرارتی برای عملکرد ایمن این دستگاهها بسیار مهم میباشد. اگر دما از این حد بیشتر شود، عایق با گذشت زمان شروع به تخریب میکند. این امر چه معنایی دارد؟ عمر کوتاهتر برای ترانسفورماتور و افزایش احتمال خرابیهای آینده. برخی مطالعات نشان میدهند که ترانسفورماتورهایی که به طور مداوم در دمای بالاتر از این حد کار میکنند، ممکن است تنها نصف عمر پیشبینی شده خود را داشته باشند. به همین دلیل سیستمهای خنککننده خوب فقط یک امکانات اضافی نیستند، بلکه ضروری هستند تا ترانسفورماتورها بتوانند سالها به جای چند ماه به خوبی کار کنند.

پیامدهای نقص سردکنی بر روی عمر هسته

وقتی ترانسفورماتورهای خشک به اندازه کافی خنک نشوند، مواد هستهای آنها شروع به تخریب سریعتر میکنند. این امر منجر به مشکلاتی مانند خرابی عایق و هستههای تابیده شده در طول زمان میشود. خنککاری ضعیف باعث چرخههای مکرر گرم شدن و سرد شدن میشود که مواد را فرسوده میکند و ممکن است در نهایت بدون توجه مناسب، منجر به خرابی کامل سیستم شود. مدیریت مناسب گرما تفاوت زیادی در مدت زمان عمر این ترانسفورماتورها ایجاد میکند. پژوهشها نشان دادهاند که وقتی شرکتها در راهحلهای حرارتی بهتر سرمایهگذاری میکنند، اغلب افزایش عمر ترانسفورماتورها را از 20٪ تا 30٪ مشاهده میکنند. تعویضهای کمتر به معنای کاهش هزینههای کلی است، در حالی که از صورتهای پرداختی گران قیمت ناشی از مشکلات مکرر ترانسفورماتور جلوگیری میشود.

By addressing these thermal management challenges, we can optimize the functionality and longevity of dry-type transformers, ensuring their reliability in various industrial applications.

انواع فنهای خنککننده برای کاربردهای ترانسفورماتور

فناوری های جریان محوری برای حجم باد زیاد

فنهای جریان محوری در زمینه انتقال سریع حجم زیادی از هوا عملکرد بسیار خوبی دارند، که این ویژگی آنها را به انتخابی عالی برای خنککننده ترانسفورماتورهای خشک بزرگ در محیطهای صنعتی تبدیل میکند. نحوه کار این فنها بسیار ساده است: پرههای آنها به دور محور مرکزی میچرخند و هوا را به صورت مستقیم از مسیر سیستم عبور میدهند. این موضوع به این معنی است که آنها قادرند حجم بسیار زیادی هوا را منتقل کنند، در حالی که فشار آنها نسبت به سایر انواع فنها به نسبت پایین است. بسیاری از واحدها به همین نوع سیستم نیاز دارند که در آن جریان هوای بزرگ اهمیت دارد، اما سطح نویز بالا و نگهداری پیچیده مطلوب نیست. مشخصات صنعتی نشان میدهد که برخی از مدلها قادرند بیش از 30,000 فوت مکعب هوا را در دقیقه از میان سیستم عبور دهند. زمانی که ترانسفورماتورها داغ میشوند، وجود جریان هوای قابل اعتماد، اطمینان حاصل میکند که کار به راحتی و در محدوده دمایی ایمن ادامه یابد، حتی در دورههایی که تقاضا به طور قابل توجهی افزایش مییابد.

وانتیلаторهای مرکزی برای سردکردن تحت فشار هدایتشده

فن های گریز از مرکز زمانی بهترین عملکرد را دارند که نیاز به جریان هوا با فشار استاتیک خوب باشد، بنابراین در سیستم های خنک کننده قطعات خاص ترانسفورماتور که نیازمند جریان هوای متمرکز هستند، کاربرد مناسبی دارند. این فن ها هوا را از مرکز می مکند و آن را به صورت عمودی بیرون می دهند، برخلاف فن های محوری که باعث ایجاد فشار بیشتر و کنترل بهتر جهت جریان می شود. این موضوع که آنها در یک پوسته قرار دارند، باعث کارکرد آرام تر آنها نسبت به سایر انواع می شود و این یک عامل مهم در مکان هایی است که سطح صدا باید پایین نگه داشته شود. آزمایش ها نشان می دهند که این فن ها می توانند اثربخشی خنک کنندگی را تا 15 تا 25 درصد افزایش دهند، عمدتا به دلیل اینکه تغییرات فشار آنها به هدایت هوا به دقیقا آن قسمت هایی از قطعات حیاتی ترانسفورماتور کمک می کند.

پیکربندیهای بادگیر جریان عرضی مونتاژ شده در کنار

فنهای جریان عرضی در فضاهای تنگی که فنهای معمولی جا نمیگیرند، عملکرد خوبی دارند. این فنها جریان هوا را بهطور نسبتاً یکنواختی روی سطح ترانسفورماتورها پخش میکنند که این امر منجر به خنککاری بهتر در سطوح بزرگتری میشود. وقتی در کنارهها نصب میشوند، حرکت هوا را بهخوبی تقویت میکنند و دمای یکنواختی را در سراسر دستگاه فراهم میکنند. آزمایشهای واقعی نشان میدهند که این فنها میتوانند عملکرد سیستمهای خنککننده را تا حدود 40 درصد بهبود دهند، بنابراین ترانسفورماتورها در برابر بارهای سنگین پایداری و عملکرد مناسبی دارند. برای کسانی که با فضای محدود مواجه هستند اما نیاز به پوشش مناسب جریان هوا دارند، فنهای جریان عرضی راهحلی هوشمندانه هستند که فضای زیادی نمیگیرند و در عین حال بهخوبی کار خود را انجام میدهند.

معیارهای طراحی برای سیستم های سردکننده موثر

جعبه های مقاوم IP54 برای محیط های بیرونی/غبارآلود

برای ترانسفورماتورهایی که به سیستمهای خنککننده قابل اطمینان نیاز دارند، جعبههای با رتبه IP54 در زمان نصب در فضای باز یا مناطق مستعد تجمع گرد و غبار، ضروری میشوند. این محفظههای محافظتی باعث میشوند اجزای خنککننده مدت زمان بیشتری کار کنند، چرا که ذرات گرد و غبار را بیرون نگه میدارند و از نفوذ رطوبت جلوگیری میکنند. این تفاوت در محیطهای صنعتی سختگذر بسیار اهمیت دارد، جایی که گرد و غبار و لکهها تمایل دارند روی قطعات بیرونی تجمع کنند و در نهایت مشکلات مختلفی را به وجود آورند. وقتی ترانسفورماتورها محفظه مناسبی داشته باشند، خوردگی دور نگه داشته میشود و همه چیز بدون خاموشیهای غیرمنتظره بهتر کار میکند. طبق دادههای صنعتی، ترانسفورماتورهایی که به این شکل محافظت میشوند، عمری به مدت تقریباً 25 درصد طولانیتر از آنهایی دارند که بدون محافظت کافی هستند. چنین دوامی از نظر اقتصادی هم معقول است، چرا که هزینه تعویض تجهیزات آسیبدیده بسیار بیشتر از سرمایهگذاری اولیه روی یک محفظه با کیفیت است.

انتقال مود از ONAN به ONAF برای افزایش ظرفیت 40٪

تغییر حالت ترانسفورماتورها از ONAN به ONAF یک انتخاب مهندسی هوشمندانه است که به طور قابل توجهی باعث افزایش کارایی خنککنندگی میشود. وقتی ترانسفورماتورها تحت بارهای سنگین کار میکنند، این تغییر میتواند ظرفیت آنها را تا حدود 40٪ افزایش دهد بدون اینکه نیاز به نصب واحدهای اضافی باشد. ایده اصلی در این ماجرا ساده اما کارآمد است: گردش اجباری هوا سرعت دفع گرما را بالا میبرد، بدین معنی که ترانسفورماتورها میتوانند با تقاضاهای متغیر به خوبی کنار بیایند. بسیاری از شرکتهای برق این روش را به خوبی پذیرفتهاند زیرا در عمل بسیار خوب کار میکند. فراتر از بهبود شاخصهای عملکرد، ارزش واقعی این است که این سیستمها چقدر به طور مطمئن عملکرد پایداری را حتی در شرایطی که تغییرات بار در طول روز غیرقابل پیشبینی باشد، حفظ میکنند.

نصب بهینه فضایی زیر پیچها

نصب مناسب سیستمهای خنککننده در زیر سیمپیچی ترانسفورماتور به کاهش تجمع گرما کمک میکند و نحوه پراکندگی گرما را بهتر میکند. این موضوع بهویژه در مناطق شهری که فضا محدود است، دشوارتر میشود. استفاده از طراحیهای کوچک و فشرده برای پنکهها، تفاوت بزرگی در انتقال گرما بهصورت مؤثر ایجاد میکند و از داغ شدن بیش از حد جلوگیری میکند. بر اساس آزمایشهای مختلف میدانی، قرار دادن پنکهها بهصورت استراتژیک میتواند دمای اوج را تا حدود 30٪ کاهش دهد. دمای پایینتر به این معنی است که ترانسفورماتورها بهصورت کارآمدتری کار میکنند و طول عمر بیشتری دارند. حتی در فضاهای محدود، طراحی مناسب خنککاری میتواند اطمینان حاصل کند که ترانسفورماتورها بدون مشکل داغ شدن به کار خود ادامه دهند.

مزایای عملیاتی راهحلهای جذب گرما فعال

افزایش رتبه kVA از طریق هواپراخت اجباری

تهویه مناسب برای ترانسفورماتورها ضروری است تا بتوانند بدون اینکه داغ شوند، رتبههای kVA بالاتری داشته باشند. وقتی فنهای خنککننده هوا را بهخوبی از طریق سیستم فشار میدهند، تفاوت زیادی در نحوه مدیریت گرما ایجاد میکنند، بهویژه زمانی که تقاضای زیادی روی شبکه وجود دارد. ترانسفورماتورها در حالت کلی بهتر کار میکنند و در صورت تهویه مناسب، در واقع میتوانند بار کاری بیشتری را تحمل کنند. مطالعات نشان میدهند که رعایت شیوههای مناسب تهویه ممکن است رتبههای kVA را تا حدوداً 25 درصد افزایش دهد. این میزان بهبود بدین معناست که ترانسفورماتورها میتوانند بدون خرابی یا نیاز به بهروزرسانی، با بارهای بزرگتری کنار بیایند که در بلندمدت هزینههای شرکتهای برق را که با نیازهای انرژی رو به رشدی مواجه هستند، کاهش میدهد.

افزایش سرعت با کارایی انرژی با بازخورد RTD

سیستمهای بازخورد دیجیتال در زمان واقعی (RTD) به واسطه اینکه اجازه میدهند مراوحکنندهها سرعت خود را بر اساس اندازهگیریهای واقعی دما تنظیم کنند، بهبودهای قابل توجهی در کارایی مصرف انرژی ایجاد میکنند. در زمانی که سرعت مراوحکنندهها با میزان خنککنندگی مورد نیاز در هر لحظه مطابقت داشته باشد، این سیستمها از هدررفت انرژی کاسته و عملکرد کلی را افزایش میدهند. مطالعات نشان میدهند که زمانی که شرکتها از بازخورد RTD برای کنترل مراوح استفاده میکنند، معمولاً حدود 15 تا 20 درصد کاهش در مصرف انرژی را شاهد هستند که این امر به صرفهجویی واقعی در هزینهها در طول ماهها تبدیل میشود. این نوع تنظیم هوشمندانه نه تنها باعث بهتر کار کردن سیستمهای خنککننده میشود، بلکه به خوبی در راستای تلاشهای پایداری امروزی در سطح مراکز تولیدی قرار میگیرد که به دنبال کاهش تأثیرات محیط زیستی خود هستند.

کاهش هزینههای نگهداری از طریق کنترل دما

نگه داشتن چیزها در حالت خنک فقط مربوط به راحتی نیست، در واقع باعث صرفهجویی در هزینههای تعمیر نیز میشود زیرا نقاط داغ مدام منجر به خرابیها میشوند. وقتی دما را درون ماشینها و سیستمها کنترل میکنیم، خاموشیهای غیرمنتظره کمتر اتفاق میافتند و اگر هم رخ دهند، معمولاً به شدت بد نیستند. گزارشهای صنعتی نشان میدهند که شرکتها ممکن است با سرمایهگذاری در راهحلهای خوب نظارت بر دما حدود ۳۰ درصد از هزینههای تعمیرات خود صرفهجویی کنند. فکر کنید که هزینه توقف فعالیت چقدر برای کارخانهها یا مراکز داده میشود! محیط حرارتی پایدار همچنین به این معنی است که تجهیزات عمر بیشتری دارند، پس سرمایهگذاری اولیه خود را طی سالها به جای ماهها بازپس میدهد. این نوع حفاظت برای کسی که سیستمهای برقی گرانقیمتی را مدیریت میکند و هر ساعت از اهمیت بالایی برخوردار است، بسیار اهمیت دارد.

انتگراسیون کنترل هوشمند برای تراfoمرهای مدرن

سیستمهای تنظیم سرعت آبهوای تطبیقی

سیستمهای کنترل سرعت فن برای ترانسفورماتورها با تنظیم خروجی خنککنندگی متناسب با دمای فعلی و بار کاری، کار میکنند، بنابراین این سیستمها ایجاد خنکی را بدون هدر دادن انرژی حفظ میکنند. وقتی خنککنندگی به اندازهای که در هر لحظه مورد نیاز است تنظیم شود، کل سیستم بهتر کار کرده و عمر بیشتری نیز دارد. در نهایت هیچکس نمیخواهد ترانسفورماتورش بیش از حد گرم شود یا بدون نیاز سرمایش اتفاق بیفتد. با توجه به دادههای صنعتی، بیشتر مراکز گزارشهایی در حد 25 تا 30 درصد بهبود در کارایی خنککنندگی را هنگام استفاده از این سیستمهای هوشمند ارائه میدهند. این نوع عملکرد منجر به صرفهجویی واقعی در هزینههای برق و کاهش تعمیرات در طول زمان میشود. ترانسفورماتورهایی که از این نوع خنککنندگی پویا مجهز شدهاند تمایل دارند بهتر با شبکههای سنسوری مدرن و پنلهای کنترل کار کنند و این امر به مدیران کارخانهها آرامش در مورد دوام تجهیزات در عملیات خود میدهد.

رابطهای نظارتی سازگار با SCADA

هنگامی که سیستمهای SCADA (کنترل نظارتی و بهرهبرداری از دادهها) با ترانسفورماتورها ادغام میشوند، مانیتورینگ مداوم فرآیندهای خنککنندگی را از ایستگاههای میدانی فراهم میکنند. اپراتورها میتوانند بهسرعت افزایش یا کاهش دما را تشخیص دهند و در برابر تغییرات بار شبکه اقدام کنند، که این امر باعث میشود ترانسفورماتورها برای مدتی طولانیتر از حد معمول بهخوبی کار کنند. تکنسینهای میدانی گزارش میدهند که زمان پاسخدهی با نصب این سیستمها بیش از نصف کاهش یافته است. واکنش سریعتر به معنای خاموشکنندههای غیرمنتظره کمتر و جلوگیری از شرایط خطرناکی است که در آن ترانسفورماتورها ممکن است دچار گرمای بیش از حد شده و بهصورت ناگهانی از کار بیفتند. تمام این دادهها بهصورت خودکار به مراکز کنترل مرکزی منتقل میشوند و این امکان را به مهندسان میدهند تا تصویری شفافتر از اتفاقات در سراسر شبکه خود داشته باشند. برای بسیاری از شرکتهای برق، این نوع ادغام تنها یک بهروزرسانی نیست، بلکه به یک ضرورت برای پاسخگویی به نیازهای مدرن شبکه و حفظ حاشیه ایمنی تبدیل شده است.

هشدارهای نگهداری پیشبینیشده از طریق تحلیلهای حرارتی

استفاده از تحلیل حرارتی به شناسایی مشکلات سیستمهای خنککننده قبل از تبدیل شدن به مشکلات جدی کمک میکند و این است که چرا امروزه بسیاری از شرکتها به سمت رویکردهای نگهداری پیشگویانه حرکت میکنند. این سیستم به تمام انواع اعداد و ارقام عملکردی توجه میکند و هر چیز غیرعادی را مشخص میکند تا تکنسینها بتوانند آن را قبل از تبدیل شدن به یک سردرد بزرگ تعمیر کنند. تحقیقات انجام شده در چندین بخش صنعتی نشان میدهد که وقتی کسبوکارها این نوع برنامههای نگهداری را اجرا میکنند، اغلب حدود 40٪ کاهش در تعمیرات غیرمنتظره که همه چیز را از برنامه خارج میکنند را شاهد هستند. این یعنی صرفهجویی در هزینههای تعمیرات اضطراری و حفظ روند عملیات به خوبی. ترانسفورماتورها هم وقتی به این شیوه نگهداری میشوند طول عمر بیشتری دارند و هیچکس دوست ندارد در دورههای شلوغ با حسابهای غیرمنتظره تعمیرات مواجه شود. وقتی تحلیل حرارتی با ابزارهای دیجیتال مدرن ترکیب میشود، به ترانسفورماتورها لبه واقعی نسبت به تغییرات بار کاری و شرایط محیطی دشواری که در غیر این صورت باعث مشکل میشدند، میدهد.

سوالات متداول

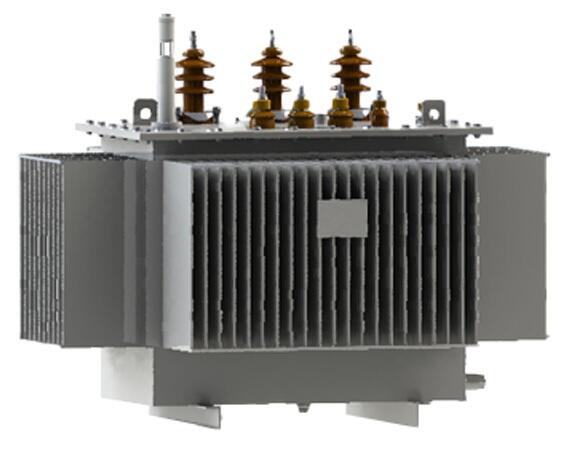

چیست ترانسفورماتورهای خشک؟

ترانسفورماتورهای خشک دستگاههای برقی هستند که از هوا به جای روغن برای خنککردن استفاده میکنند، که آنها را برای کاربردهایی که ایمنی در برابر آتش مسئله است، مناسب میکند.

چرا مدیریت گرمایی برای ترانسفورماتورهای خشک اهمیت دارد؟

مدیریت گرمایی موثر برای جلوگیری از بیش گرمی ضروری است، که میتواند منجر به کاهش عمر مفید و افزایش نرخ عیوب شود، که این موضوع به قابلیت اعتماد ترانسفورماتور تأثیر میگذارد.

چگونه فنهای سازگار با گرمایی عملکرد ترانسفورماتورهای خشک را افزایش میدهد؟

فنها بهبود دینامیک جریان هوا را ایجاد میکنند، که اطمینان میدهد ترانسفورماتورها در دامنه دماهای بهینه عمل کنند، که این موضوع کارایی را افزایش میدهد و احتمال بیش گرمی را کاهش میدهد.

نقش SCADA در مدیریت سازگار با گرمایی ترانسفورماتور چیست؟

سیستمهای SCADA نظارت و کنترل زمان واقعی را ارائه میدهند، که اجازه میدهد عملکردکنندگان به سرعت به پرتقالهای دما و تغییرات بار پاسخ دهند تا قابلیت اعتماد ترانسفورماتور حفظ شود.