ترانسفورمرهای خشک برای حفظ عملکرد بهینه و افزایش طول عمر عملیاتی، نیازمند مدیریت حرارتی مؤثر هستند. انتخاب پنکه خنککننده مناسب تصمیم مهندسی مهمی است که بهطور مستقیم بر بازدهی، قابلیت اطمینان و نیازهای نگهداری ترانسفورماتور تأثیر میگذارد. درک اصول اساسی تطابق ظرفیت، ملاحظات محیطی و تکنیکهای نصب، به مهندسان اجازه میدهد تا تصمیمات آگاهانهای اتخاذ کنند که عملکرد سیستم را بهینه کرده و هزینههای عملیاتی را به حداقل برسانند.

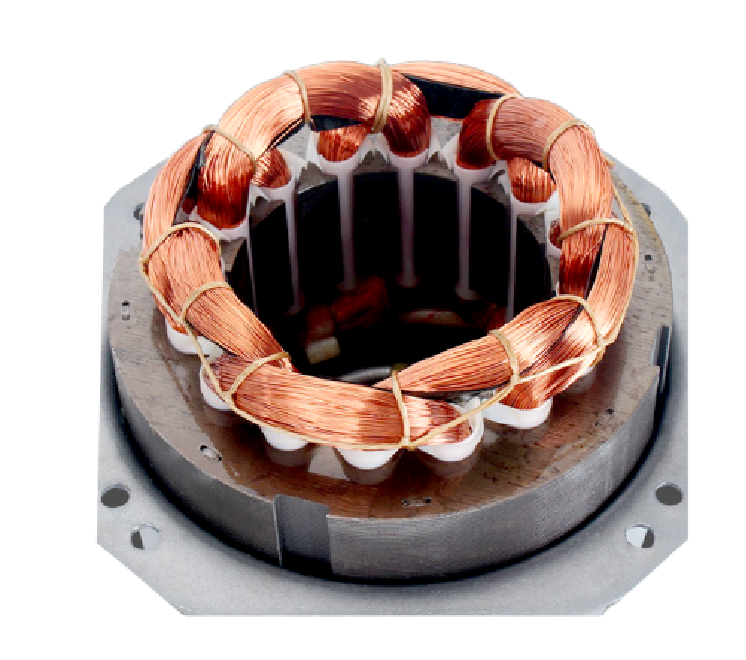

ویژگیهای حرارتی ترانسفورماتورهای خشک بهطور قابل توجهی با نمونههای روغنی آن متفاوت است و این امر ضرورت استفاده از راهحلهای خنککننده تخصصی را نشان میدهد. گردش هوا به عنوان مکانیسم اصلی پراکندگی گرما عمل میکند که انتخاب فن خنککننده را به عاملی حیاتی برای عملکرد موفق ترانسفورماتور تبدیل میکند. کاربردهای صنعتی مدرن به سیستمهای خنککننده قابل اعتمادی نیاز دارند که بتوانند با شرایط بار متغیر سازگار شوند و در عین حال کنترل دمایی ثابتی را در شرایط محیطی متنوع حفظ کنند.

درک ترانسفورماتورهای خشک ترانسفورماتور نیازمندیهای حرارتی

الگوهای تولید گرما در ترانسفورماتورهای خشک

ترانسفورماتورهای خشک گرما را از طریق تلفات مقاومتی در سیمپیچها، تلفات هسته ناشی از هیسترزیس مغناطیسی و تلفات جریان گردابی در ماده هسته تولید میکنند. الگوی تولید گرما با توجه به شرایط بار، دمای محیط و ویژگیهای طراحی ترانسفورماتور متفاوت است. درک این الگوهای حرارتی به مهندسان کمک میکند تا نیازمندیهای فن خنککننده را مشخص کنند تا بتوانند بهطور مؤثر به هر دو شرایط حرارتی حالت پایدار و گذرا پاسخ دهند.

افزایش دما در ترانسفورماتورهای خشک بهصورت پیشبینیپذیری بر اساس جریان بار، شرایط محیطی و ثابتهای زمانی حرارتی اتفاق میافتد. دمای سیمپیچها معمولاً عامل محدودکننده ظرفیت ترانسفورماتور محسوب میشود که در آن کلاس عایقبندی، حداکثر دمای مجاز کاری را تعیین میکند. سیستم پنکه خنککننده مناسب تضمین میکند که افزایش دما در محدوده قابل قبول باقی بماند و در عین حال حاشیه ایمنی کافی برای شرایط عملیاتی متغیر فراهم شود.

ملاحظات طراحی حرارتی

طراحی حرارتی مؤثر نیازمند تحلیل جامعی از مکانیسمهای انتقال حرارت از جمله همرفت، هدایت و تابش است. همرفت طبیعی خنککنندگی پایهای را برای بسیاری از ترانسفورماتورهای خشک فراهم میکند، در حالی که گردش اجباری هوای از طریق پنکههای خنککننده بهطور قابل توجهی ظرفیت پراکندگی گرما را افزایش میدهد. مقاومت حرارتی بین سطوح سیمپیچ و هوای اطراف، اختلاف دمای مورد نیاز برای پراکندگی مؤثر گرمای تولیدشده را تعیین میکند.

تکنیکهای مدلسازی حرارتی به مهندسان امکان میدهند تا توزیع دما درون مجموعه ترانسفورماتورها را تحت سناریوهای مختلف خنکسازی پیشبینی کنند. این مدلها عواملی نظیر هندسه سیمپیچ، پیکربندی هسته، طراحی محفظه و شرایط محیطی را در نظر میگیرند تا نیازمندیهای خنکسازی تعیین شوند. تحلیل دقیق حرارتی پایهای برای انتخاب فنهای خنککننده و استراتژیهای بهینهسازی سیستم تشکیل میدهد.

اصول تطبیق ظرفیت برای سیستمهای خنککننده

محاسبه نیازمندیهای خنکسازی

نیازمندیهای ظرفیت خنکسازی به تلفات ترانسفورماتور، حدود مطلوب افزایش دما و شرایط محیطی بستگی دارد. تلفات کل شامل تلفات بدون بار که بهطور مداوم رخ میدهند و تلفات بار که با استفاده از ترانسفورماتور تغییر میکنند، میشود. سیستم باید قادر باشد شرایط حداکثر تلفات را تحمل کند و در عین حال در شرایط بار معمولی بهصورت کارآمد عمل نماید. فن خنک کننده سیستم باید قادر باشد شرایط حداکثر تلفات را تحمل کند و در عین حال در شرایط بار معمولی بهصورت کارآمد عمل نماید.

محاسبات پراکندگی حرارت نیازمند دادههای دقیق تلفات از سوی سازندگان ترانسفورماتور است، از جمله مؤلفههای تلفات تفکیکشده تحت شرایط بار مختلف. عوامل محیطی مانند دمای محیط، ارتفاع و چگالی هوا بر عملکرد سیستم خنککننده تأثیر میگذارند و باید در محاسبات ظرفیت لحاظ شوند. ضرایب ایمنی به منظور در نظر گرفتن عدم قطعیتها در محاسبات تلفات، تغییرات شرایط محیطی و اثرات پیری بر عملکرد سیستم خنککننده در نظر گرفته میشوند.

نیازمندیها و توزیع جریان هوا

نیازمندیهای جریان هوا به تفاوت دمای بین سطوح ترانسفورماتور و هوای محیط، و همچنین ضریب انتقال حرارت برای پیکربندی خنککننده خاص بستگی دارد. سیستمهای خنککننده با هوای اجباری باید حجم کافی از جریان هوا را فراهم کنند تا افزایش دمای قابل قبولی حفظ شود و در عین حال توزیع یکنواخت هوای خنککننده در سطوح تولیدکننده حرارت تضمین گردد. توزیع ناکافی جریان هوا میتواند منجر به نقاط داغ محلی شود که عملکرد و قابلیت اطمینان ترانسفورماتور را تحت تأثیر قرار دهد.

سیستمهای توزیع هوا نیازمند طراحی دقیق هستند تا از خنکسازی مؤثر تمام قطعات ترانسفورماتور اطمینان حاصل شود. نحوه چیدمان کانالها، محل قرارگیری فنها و پیکربندی ورودی/خروجی هوا بهطور قابل توجهی بر اثربخشی خنکسازی تأثیر میگذارند. تحلیل دینامیک سیالات محاسباتی بهینهسازی الگوهای توزیع هوا و شناسایی مناطق بالقوه با خنکسازی ناکافی را که ممکن است منجر به خرابی زودهنگام یا کاهش ظرفیت شوند، کمک میکند.

راهبردهای سازگاری با محیط

نکات مربوط به برد دما

فن خنک کننده سیستمها باید در تمام محدوده دماهای محیطی که در محیط نصب رخ میدهند، بهصورت قابل اعتماد عمل کنند. دماهای بالای محیطی نیاز به خنکسازی را افزایش میدهند و در عین حال ممکن است عملکرد فن را به دلیل کاهش چگالی هوا و افزایش دمای کاری موتور کاهش دهند. دماهای پایین محیطی ممکن است نیاز به خنکسازی را کاهش دهند، اما میتوانند بر عملکرد موتور فن تأثیر بگذارند و خطر تشکیل قطرهچکه (کندensation) را ایجاد کنند.

استراتژیهای جبران دما عملکرد سرمایشی ثابتی را در شرایط محیطی متفاوت تضمین میکنند. کنترلکنندههای فن سرمایشی با سرعت متغیر، نرخ جریان هوا را بر اساس نیازهای واقعی سرمایش تنظیم میکنند و به این ترتیب با حفظ محافظت حرارتی مناسب، کارایی انرژی را بهبود میبخشند. سنسورهای دما بازخورد لازم را برای سیستمهای کنترل خودکار فراهم میکنند که عملکرد فن سرمایشی را در پاسخ به شرایط متغیر بهینه میسازند.

حفاظت در برابر رطوبت و آلودگی

سطوح رطوبت محیطی بر خواص عایقی ترانسفورماتور و همچنین عملکرد سیستم سرمایش تأثیر میگذارند. محیطهای با رطوبت بالا نیازمند حفاظت تقویتشده در برابر نفوذ رطوبت هستند که ممکن است باعث ضعیف شدن عایقبندی الکتریکی یا خوردگی قطعات سیستم سرمایش شود. اقدامات پیشگیری از تشکیل قطرات آب (کندensation) در کاربردهایی که دارای تغییرات دمایی قابل توجه یا سطوح رطوبت بالا هستند، امری حیاتی محسوب میشوند.

حفاظت در برابر آلودگی شامل انتخاب قطعات پروانه خنککننده و سیستمهای فیلتراسیون مناسب با شرایط محیطی خاص است. محیطهای صنعتی ممکن است حاوی ذرات معلق در هوا، گازهای خورنده یا سایر آلایندهها باشند که میتوانند عملکرد سیستم خنککننده را کاهش داده یا باعث خرابی زودهنگام آن شوند. سیستمهای فیلتراسیون هم از سیمپیچهای ترانسفورماتور و هم از قطعات پروانه خنککننده در برابر آلایندههای مضر محیطی محافظت میکنند.

تکنیکهای نصب و بهترین روشها

راهبردهای نصب و موقعیتیابی

نصب صحیح پروانه خنککننده اطمینان از پراکندگی مؤثر گرما را فراهم میکند و در عین حال انتقال ارتعاشات و نویز صوتی را به حداقل میرساند. سیستمهای نصب باید اتصال ایمنی را فراهم کنند و در عین حال قابلیت جذب انبساط حرارتی و ارتعاشات عملیاتی را داشته باشند. راهبردهای موقعیتیابی، الگوهای جریان هوا، دسترسی برای نگهداری و همچنین حفاظت در برابر خطرات محیطی مانند رطوبت یا آسیب مکانیکی را در نظر میگیرند.

تکنیکهای جداسازی ارتعاش، انتقال ارتعاشات پنکه خنککننده به سازههای ترانسفورماتور یا فونداسیون ساختمان را جلوگیری میکنند. سیستمهای نصب انعطافپذیر با انبساط حرارتی سازگار بوده و در عین حال تراز صحیح و فاصله هوایی مناسب را حفظ میکنند. مواد ضد ارتعاش و نشیمنگاههای جداساز، انتقال صدا را کاهش داده و عمر مفید سیستم خنککننده را با کاهش تمرکز تنش افزایش میدهند.

یکپارچهسازی الکتریکی و سیستمهای کنترل

یکپارچهسازی الکتریکی شامل اتصال موتورهای پنکه خنککننده به منابع تغذیه و سیستمهای کنترل مناسب است. دستگاههای حفاظت موتور از آسیب ناشی از اشکالات الکتریکی جلوگیری میکنند، در حالی که سیستمهای نظارتی اطلاعات وضعیت عملیاتی و قابلیت هشدار را فراهم میآورند. یکپارچهسازی کنترل، امکان کار خودکار پنکه خنککننده را بر اساس دمای ترانسفورماتور یا شرایط بار فراهم میکند.

سیستمهای کنترل پیشرفته عملکرد فن خنککننده را از طریق درایوهای سرعت متغیر و الگوریتمهای کنترل هوشمند بهینه میکنند. این سیستمها بین اثربخشی خنککنندگی و مصرف انرژی تعادل برقرار میکنند و در عین حال از طریق نظارت و تحلیل روند عملیات، قابلیت نگهداری پیشبینانه را فراهم میآورند. قابلیتهای نظارت از راه دور، کنترل متمرکز و زمانبندی نگهداری برای چندین نصب ترانسفورماتور را امکانپذیر میسازند.

بهینهسازی عملکرد و نگهداری

نظارت و تشخیص عملیاتی

سیستمهای نظارت مداوم، پارامترهای عملکرد فن خنککننده از جمله جریان موتور، سطح ارتعاش و نرخ جریان هوا را ردیابی میکنند. سیستمهای تشخیصی، مشکلات در حال توسعه را قبل از اینکه منجر به خرابی سیستم خنککنندگی یا کاهش عملکرد ترانسفورماتور شوند، شناسایی میکنند. تحلیل روند، زمانبندی نگهداری پیشبینانه و بهینهسازی عملکرد سیستم خنککنندگی را ممکن میسازد.

پایش دمایی در سراسر مجموعه ترانسفورماتور، بازخوردی درباره عملکرد سیستم خنککنندگی فراهم کرده و نقاطی را که نیاز به توجه دارند شناسایی میکند. استفاده از حسگرهای متعدد دما امکان نقشهبرداری جامع حرارتی و تشخیص زودهنگام کاهش عملکرد سیستم خنککنندگی یا مسدود شدن مسیرهای جریان هوا را فراهم میآورد. سیستمهای ثبت داده، سابقه تاریخی را برای تحلیل عملکرد و برنامهریزی تعمیر و نگهداری حفظ میکنند.

رویههای نگهداری پیشگیرانه

تعمیر و نگهداری منظم، عملکرد قابل اطمینان پنکههای خنککننده را تضمین کرده و عمر مفید تجهیزات را افزایش میدهد. رویههای تعمیر و نگهداری شامل بازرسی دورهای تیغههای پنکه، یاتاقانهای موتور و اتصالات الکتریکی میشوند. برنامههای تعویض فیلترهای هوا از تجمع آلایندهها جلوگیری میکنند که ممکن است منجر به کاهش اثربخشی خنککنندگی یا افزایش مصرف انرژی شود.

برنامههای روانکاری موتورهای پروانه خنککننده از خرابی یاتاقانها جلوگیری کرده و عملکرد روان را تضمین میکنند. تحلیل ارتعاشات، مشکلات مکانیکی در حال توسعه را شناسایی میکند که ممکن است منجر به خرابی زودهنگام شوند. آزمون الکتریکی عملکرد صحیح موتور را تأیید کرده و کاهش عایقبندی یا مشکلات اتصال را که نیاز به توجه دارند، شناسایی میکند.

معیارهای انتخاب و مشخصات

پارامترها و استانداردهای عملکرد

انتخاب پروانه خنککننده نیازمند ارزیابی چندین پارامتر عملکردی از جمله ظرفیت جریان هوا، توانایی فشار استاتیک، مصرف توان و سطح نویز است. استانداردهای صنعتی راهنماییهایی برای آزمون عملکرد پروانههای خنککننده و الزامات مشخصات فنی ارائه میدهند. رعایت استانداردهای مربوطه تضمینکننده عملکرد قابل اعتماد و سازگاری با نیازهای خنکسازی ترانسفورماتور است.

رتبهبندیهای محیطی، مناسببودن فن خنککننده را برای شرایط نصب مختلف از جمله محدوده دما، سطح رطوبت و قرارگیری در معرض آلودگی مشخص میکنند. رتبهبندی پوسته موتور، سطوح حفاظت در برابر نفوذ رطوبت و ذرات را تعیین مینماید. مشخصسازی دقیق الزامات محیطی عملکرد قابل اعتماد را در طول عمر مفید مورد انتظار تضمین میکند.

ملاحظات اقتصادی و هزینههای چرخه عمر

تحلیل اقتصادی شامل هزینه اولیه فن خنککننده، هزینههای نصب و همچنین هزینههای جاری عملیاتی از جمله مصرف انرژی و نیازهای نگهداری است. تحلیل هزینه چرخه عمر، گزینههای مختلف فن خنککننده را بر اساس کل هزینه مالکیت در طول عمر مفید مورد انتظار مقایسه میکند. بهبودهای بهرهوری انرژی میتوانند در طول عمر عملیاتی صرفهجویی قابل توجهی در هزینهها ایجاد کنند.

ملاحظات قابلیت اطمینان هم بر هزینههای مستقیم و هم بر هزینههای غیرمستقیم مرتبط با توقف ترانسفورماتور تأثیر میگذارد. سیستمهای پروانه خنککننده با کیفیت بالاتر ممکن است هزینه اولیه بیشتری را با توجه به افزایش قابلیت اطمینان و کاهش نیاز به نگهداری، توجیه کنند. در دسترس بودن قطعات یدکی و پشتیبانی تأمینکننده بر هزینههای بلندمدت نگهداری و ادامه عملیات تأثیر میگذارد.

سوالات متداول

چگونه ظرفیت صحیح پروانه خنککننده را برای ترانسفورماتور خشک تعیین کنم

محاسبه ظرفیت پروانه خنککننده نیازمند آگاهی از تلفات ترانسفورماتور، شرایط کاری محیطی و حدود مجاز افزایش دما است. ابتدا دادههای تلفات را از سازنده ترانسفورماتور به دست آورید که شامل تلفات بدون بار و تلفات تحت بار میشود. دمای حداکثر محیطی را در نظر بگیرید و ضرایب ایمنی مناسب را اعمال کنید. پروانه خنککننده باید جریان هوای کافی را فراهم کند تا تلفات کلی پراکنده شود و دمای سیمپیچها در محدوده قابل قبول برای کلاس عایقبندی حفظ شود.

چه عوامل محیطی را باید هنگام انتخاب سیستم فن خنککننده در نظر بگیرم

عوامل محیطی کلیدی شامل محدوده دمای محیط، سطح رطوبت، ارتفاع، کیفیت هوا و منابع احتمالی آلودگی میشود. دماهای بالا نیاز به خنکسازی را افزایش داده اما عملکرد فن را کاهش میدهند. رطوبت بر خواص عایقی تأثیر میگذارد و ممکن است نیاز به محافظت در برابر تشکیل قطرات آب داشته باشد. ارتفاع، چگالی هوا و اثربخشی خنکسازی را کاهش میدهد. محیطهای آلوده نیازمند سیستمهای فیلتراسیون و محافظت پیشرفتهتری هستند تا از بدتر شدن وضعیت ترانسفورماتور و اجزای خنککننده جلوگیری شود.

سیستمهای فن خنککننده چند وقت یکبار باید نگهداری شوند و این نگهداری شامل چه مواردی میشود

فرمایش نگهداری به شرایط محیطی و طراحی پروانه خنککننده بستگی دارد و معمولاً از بازرسی هر سه ماه یکبار در محیطهای سخت تا نگهداری سالانه در شرایط تمیز متغیر است. نگهداری شامل تمیز کردن فیلترهای هوا، بازرسی پرهها و محافظهای پروانه، بررسی یاتاقانها و روغنکاری موتور، تأیید اتصالات الکتریکی و آزمون سیستمهای کنترل میشود. تحلیل ارتعاش و پایش دما به شناسایی مشکلات در حال توسعه قبل از ایجاد خرابی کمک میکند.

علائمی که ممکن است نشاندهنده خرابی یا کارکرد ناکارآمد سیستم پروانه خنککننده باشند، چیست

علائم هشداردهنده شامل افزایش دمای عملیاتی ترانسفورمر، صدای غیرعادی یا ارتعاش ناشی از فنهای خنککننده، کاهش اندازهگیری جریان هوای ورودی، افزایش مصرف جریان موتور و هشدارهای مکرر سیستم کنترل است. روند تغییرات دما که افزایش تدریجی را در طول زمان نشان میدهد، ممکن است بیانگر کاهش عملکرد سیستم خنککنندگی باشد. بازرسی بصری ممکن است پرههای آسیبدیده فن، فیلترهای گرفته یا قطعات نگهدارنده شل را که بر عملکرد تأثیر میگذارند، آشکار کند.

فهرست مطالب

- درک ترانسفورماتورهای خشک ترانسفورماتور نیازمندیهای حرارتی

- اصول تطبیق ظرفیت برای سیستمهای خنککننده

- راهبردهای سازگاری با محیط

- تکنیکهای نصب و بهترین روشها

- بهینهسازی عملکرد و نگهداری

- معیارهای انتخاب و مشخصات

-

سوالات متداول

- چگونه ظرفیت صحیح پروانه خنککننده را برای ترانسفورماتور خشک تعیین کنم

- چه عوامل محیطی را باید هنگام انتخاب سیستم فن خنککننده در نظر بگیرم

- سیستمهای فن خنککننده چند وقت یکبار باید نگهداری شوند و این نگهداری شامل چه مواردی میشود

- علائمی که ممکن است نشاندهنده خرابی یا کارکرد ناکارآمد سیستم پروانه خنککننده باشند، چیست