ترانسفورماتورهای قدرت اجزای حیاتی در زیرساختهای الکتریکی محسوب میشوند و نیازمند مدیریت حرارتی کارآمد هستند تا عملکرد بهینه حفظ شده و طول عمر عملیاتی افزایش یابد. ادغام سیستمهای پیشرفته فن خنککننده برای نصب ترانسفورماتورهای مدرن ضروری شده است، بهویژه با افزایش مستمر تقاضای انرژی در سطح جهانی. این راهکارهای مدیریت حرارتی بهطور مستقیم بر بازده انرژی، هزینههای عملیاتی و قابلیت اطمینان سیستم در کاربردهای صنعتی تأثیر میگذارند. درک رابطه بین تنظیم سرعت باد و بازده دفع حرارت، به مهندسان اجازه میدهد تا عملکرد ترانسفورماتور را بهینه کرده و در عین حال مصرف کلی انرژی را کاهش دهند.

مبانی ترانسفورماتور مدیریت حرارتی

مکانیسمهای تولید گرما در ترانسفورماتورهای برقی

ترانسفورماتورهای قدرت در حین کار عادی از طریق مکانیسمهای متعددی گرما تولید میکنند که شامل تلفات هسته، تلفات سیمپیچ و تلفات نشتی در ساختار مخزن میشود. تلفات هسته، که به آن تلفات بدون بار نیز گفته میشود، بهطور مداوم و مستقل از شرایط بار به دلیل هیسترزیس و جریانهای گردابی در ماده مغناطیسی هسته رخ میدهد. تلفات سیمپیچ یا تلفات بار، با مجذور جریان بار به صورت متناسب افزایش مییابند و در دورههای تقاضای اوج، منبع اصلی گرمایش محسوب میشوند. این چالشهای حرارتی نیازمند راهحلهای پیشرفته خنککنندگی با استفاده از فنها هستند تا دمای عملیاتی ایمن حفظ شود و پیری زودرس قطعات ترانسفورماتور جلوگیری گردد.

اثر تجمعی این منابع حرارتی، شیب دمایی را در سراسر ساختار ترانسفورمر ایجاد میکند که در آن دمای نقاط داغ اغلب بهطور قابل توجهی از دمای متوسط سیمپیچها فراتر میرود. استانداردهای مدرن طراحی ترانسفورمرها بدان معناست که هر افزایش ۸ تا ۱۰ درجه سانتیگرادی در دمای کاری، عمر مورد انتظار عایقبندی را نصف میکند و این امر مدیریت حرارتی موثر را برای دوام دارایی حیاتی میسازد. سیستمهای پیشرفته خنککننده باید بتوانند این بارهای حرارتی متغیر را تحمل کنند و در عین حال بازده انرژی و قابلیت اطمینان عملیاتی را در شرایط محیطی متنوع حفظ نمایند.

روشهای سنتی خنکسازی و محدودیتها

سرمایش متداول ترانسفورماتورها عمدتاً به انتقال هوای طبیعی و سیستمهای پایه سرمایش اجباری با فنهای سرعت ثابت متکی بود که در طول دورههای بارگیری بهطور مداوم کار میکردند. این روشهای سنتی اغلب منجر به مصرف بیش از حد انرژی در شرایط بار کم و سرمایش ناکافی در دورههای تقاضای اوج میشد. عدم پاسخگویی پویا به شرایط حرارتی واقعی باعث میشد که یا سرمایش بیش از حد با هدررفت انرژی رخ دهد یا خطر گرمایش بیش از حد در افزایشهای غیرمنتظره بار پیش آید.

ترانسفورماتورهای روغنی بهصورت سنتی از گردش روغن با استفاده از پمپ همراه با بانکهای رادیاتور و فنهای خنککننده با سرعت ثابت برای دفع حرارت استفاده میکنند. اگرچه این سیستمها در شرایط حالت پایدار مؤثر هستند، اما انعطافپذیری لازم برای تنظیم ظرفیت خنککنی بر اساس نیازهای حرارتی لحظهای را ندارند. مصرف انرژی فنهای خنککننده که مدام در حال کار هستند، اغلب ۲ تا ۵ درصد از تلفات ترانسفورماتور را تشکیل میدهد و این امر فرصتهای قابل توجهی برای بهبود بازده از طریق راهکارهای هوشمند تنظیم سرعت و کنترل فراهم میکند.

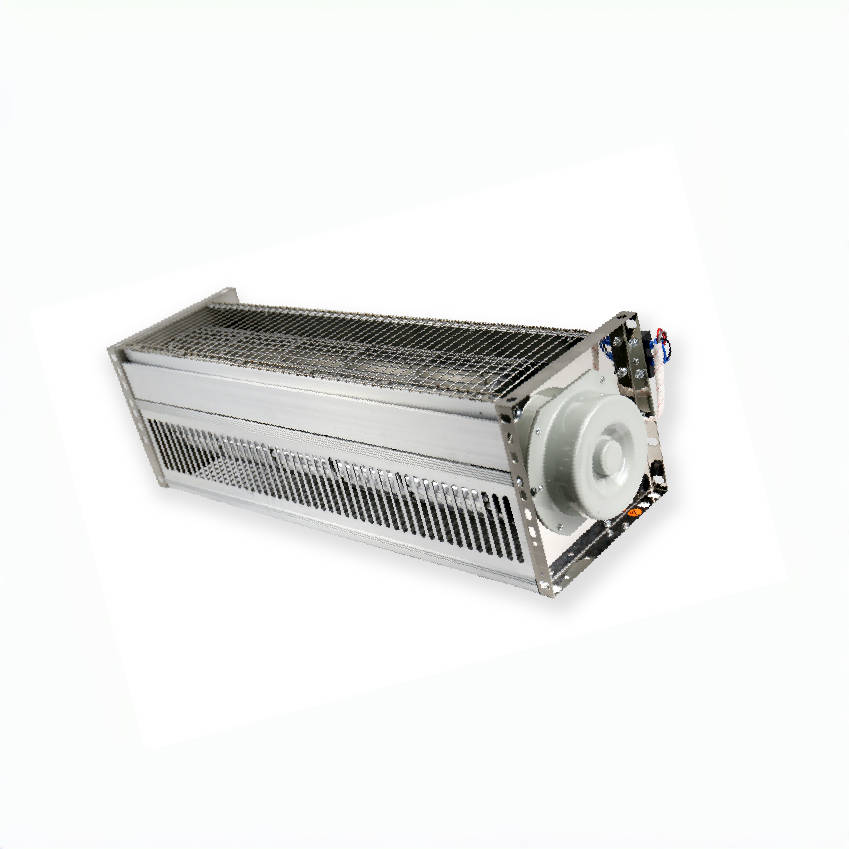

فناوریهای پیشرفته فنهای خنککننده

یکپارچهسازی درایو سرعت متغیر

نصب ترانسفورماتورهای مدرن به طور فزایندهای شامل درایوهای فرکانس متغیر میشود تا سرعت پنکههای خنککننده را بر اساس شرایط حرارتی واقعی و نه بر اساس برنامههای عملیاتی ثابت کنترل کنند. این سیستمها از حسگرهای دما که به صورت استراتژیک در سراسر ترانسفورماتور قرار گرفتهاند، برای نظارت بر دمای سیمهای پیچش، دمای روغن و شرایط محیطی استفاده میکنند. ادغام الگوریتمهای کنترل هوشمند، تنظیم دقیق سرعت پنکه را ممکن میسازد که ضمن حفظ خنککاری بهینه، مصرف انرژی را در شرایط بار متغیر به حداقل میرساند.

سرعت متغیر فن خنک کننده سیستمها معمولاً مصرف انرژی را در مقایسه با گزینههای سرعت ثابت، ۳۰ تا ۶۰ درصد کاهش میدهند و در عین حال کنترل حرارتی برتری ارائه میدهند. پیادهسازی قابلیتهای راهاندازی نرم، تنش مکانیکی روی موتورهای فن و زیرساختهای مرتبط را کاهش میدهد و عمر تجهیزات را افزایش داده و نیاز به نگهداری را کم میکند. سیستمهای پیشرفته درایو همچنین قابلیتهای تشخیصی جامعی فراهم میکنند که استراتژیهای نگهداری پیشبینانه و قابلیت اطمینان بهتر سیستم را ممکن میسازند.

فناوریهای موتور با راندمان بالا

کاربردهای رایج خنککنندگی ترانسفورماتور از موتورهای با راندمان برتر استفاده میکنند که از حداقل الزامات راندمان استاندارد بهطور قابل توجهی فراتر میروند. این موتورها از مواد مغناطیسی پیشرفته، پیکربندی سیمپیچین بهینهشده و تکنیکهای ساخت دقیق برای کاهش تلفات در حین کارکرد بهره میبرند. ترکیب موتورهای با راندمان بالا با کنترل هوشمند سرعت، اثرات همافزایی ایجاد میکند که ضمن حفظ تواناییهای دقیق مدیریت حرارتی، راندمان کلی سیستم را به حداکثر میرساند.

موتورهای سنکرون آهنربای دائم به دلیل ویژگیهای برتر در مصرف انرژی و قابلیت کنترل دقیق سرعت، به طور فزایندهای در کاربردهای حیاتی خنککنندگی استفاده میشوند. این موتورها بازده بالایی را در محدوده وسیعی از سرعت حفظ میکنند و بنابراین برای کاربردهای خنککنندگی با سرعت متغیر که در آن سرعت پنکه ممکن است از ۲۰٪ تا ۱۰۰٪ ظرفیت نامی متغیر باشد، ایدهآل هستند. ادغام فناوریهای پیشرفته یاتاقان و طراحیهای آیرودینامیکی پرههای پنکه، بازده کلی سیستم و قابلیت اطمینان عملیاتی را بیشتر افزایش میدهد.

راهبردهای تنظیم سرعت باد

الگوریتمهای کنترل مبتنی بر دما

الگوریتمهای پیشرفته کنترل مبتنی بر دما، اساس سیستمهای نوین تنظیم فنهای خنککننده ترانسفورماتور را تشکیل میدهند. این الگوریتمها چندین ورودی دمایی از جمله دمای روغن بالایی، دمای نقطه داغ سیمپیچ و دمای هوای محیط را پردازش کرده و سرعت بهینه فنها را برای شرایط عملیاتی فعلی محاسبه میکنند. پیادهسازی الگوریتمهای پیشبینی که بار حرارتی را بر اساس دادههای تاریخی و پیشبینی آبوهوا پیشبینی میکنند، امکان تنظیمات پیشگیرانه خنککنندگی را فراهم میآورد که از تجاوز دما جلوگیری میکند.

سیستمهای کنترل پیشرفته شامل چندین منطقه دمایی با گروههای کنترل مستقل فن هستند تا توزیع نامنظم گرما در ترانسفورماتورهای بزرگ قدرت را مدیریت کنند. استفاده از نرمافزار مدلسازی حرارتی امکان پیشبینی دقیق پاسخ دما به تنظیمات خنککنندگی را فراهم میکند و به این ترتیب عملکرد بهینه فنها حفظ میشود، بهطوری که دمای مطلوب با حداقل مصرف انرژی تأمین شود. این سیستمها معمولاً دارای قابلیتهای کنترل ایمنی هستند که خنککنندگی کافی را در صورت خرابی سنسورها یا شرایط عملیاتی غیرمنتظره تضمین میکنند.

روشهای کنترل دنبالهکننده بار

استراتژیهای کنترل پیگیری بار، عملکرد فن خنککننده را بر اساس شرایط واقعی بار ترانسفورماتور تنظیم میکنند، نه اینکه صرفاً به بازخورد دما متکی باشند. این سیستمها از دادههای جریان توان در زمان واقعی استفاده میکنند تا بار حرارتی را پیشبینی کرده و ظرفیت خنککنندگی را قبل از افزایش دما بهصورت پیشگیرانه تنظیم کنند. ادغام الگوریتمهای پیشبینی بار، امکان آمادهسازی سیستمهای خنککننده برای تغییرات بار پیشبینیشده را فراهم میکند و شرایط حرارتی بهینه را در شرایط بارگذاری پویا حفظ میکند.

سیستمهای هوشمند پیگیری بار از الگوریتمهای یادگیری ماشین استفاده میکنند که بهطور مداوم استراتژیهای خنککنندگی را بر اساس رفتار مشاهدهشده سیستم و شرایط محیطی بهبود میبخشند. این سیستمهای تطبیقی، الگوهای موجود در پروفایلهای بار، تغییرات دمای محیط و تحولات فصلی را تشخیص داده و عملکرد فنهای خنککننده را برای شرایط نصب خاص بهینه میکنند. پیادهسازی استراتژیهای خنککنندگی پیشبینیکننده معمولاً دمای حداکثری را 5 تا 15 درجه سانتیگراد کاهش میدهد، در حالی که در مقایسه با کنترل واکنشی مبتنی بر دما، صرفهجویی قابل توجهی در انرژی حفظ میشود.

بهینهسازی کارایی پراکندگی حرارت

بهبودهای طراحی آیرودینامیک

طراحیهای مدرن پنکههای خنککننده از اصول پیشرفته آیرودینامیک به منظور بیشینه کردن بازده انتقال حرارت و در عین حال کاهش مصرف انرژی و تولید صدا استفاده میکنند. مدلسازی دینامیک سیالات محاسباتی امکان بهینهسازی هندسه پرهها، پیکربندیهای هاب و طراحی محفظهها را فراهم میکند تا بیشترین جریان هوا با حداقل تلفات فشار حاصل شود. پیادهسازی طراحیهای پره منحنی و فاصله نوک بهینهشده به طور قابل توجهی بازده پنکه را در کل محدوده سرعت عملیاتی بهبود میبخشد.

مواد پیشرفته از جمله تیغههای فن کامپوزیتی و پوستههای سبک آلومینیومی به بهبود بازده و کاهش نیازهای نگهداری کمک میکنند. این مواد امکان دستیابی به سرعتهای چرخشی بالاتر و مقاومت بهتر در برابر خستگی را فراهم میکنند، در حالی که یکپارچگی ساختاری در شرایط محیطی متغیر حفظ میشود. ادغام غلافهای آیرودینامیکی و طراحیهای بهینهسازیشده ورودی هوا، بازده کلی سیستم را با کاهش آشفتگی و بهبود توزیع جریان هوا در سطوح تبادل حرارتی بیشتر ارتقا میدهد.

بهینهسازی سطح تبادل حرارتی

برای پراکندگی مؤثر حرارت، لازم است عملکرد پنکه خنککننده و طراحی سطح مبادله حرارتی به گونهای بهینهسازی شود که بیشترین نرخ انتقال حرارتی حاصل شود. نصب ترانسفورماتورهای مدرن شامل طراحی رادیاتورهای بهبودیافته با سطح بیشتر، هندسه پرههای بهبودیافته و فاصلهگذاری بهینه برای بیشینه کردن ضرایب انتقال حرارت است. هماهنگی بین الگوهای جریان هوای پنکه خنککننده و پیکربندی رادیاتورها، انتقال موثر حرارت را تضمین میکند و در عین حال اتلاف فشار و مصرف انرژی را به حداقل میرساند.

طراحیهای پیشرفته مبدلهای حرارتی از روکشهای سطحی بهبودیافته و فناوریهای ریزپره برای افزایش نرخ انتقال حرارت بدون افزایش متناسب در افت فشار استفاده میکنند. پیادهسازی مبدلهای حرارتی با هندسه متغیر که سطح در معرض قرارگیری خود را بر اساس بارهای حرارتی تنظیم میکنند، امکان بهینهسازی پویا ظرفیت دفع حرارت را فراهم میآورد. این سیستمها معمولاً به بهبود ۱۵ تا ۲۵ درصدی در اثربخشی انتقال حرارت نسبت به طراحیهای متعارف رادیاتور دست مییابند، در حالی که سازگاری خود را با نصبهای موجود پروانههای خنککننده حفظ میکنند.

اندازهگیری و اعتبارسنجی کارایی انرژی

سیستمهای نظارت بر عملکرد

سیستمهای جامع نظارت بر عملکرد، ارزیابی لحظهای از کارایی پنکه خنککننده و اثربخشی مدیریت حرارتی را فراهم میکنند. این سیستمها شامل چندین نقطه اندازهگیری مانند مصرف توان پنکه، نرخ جریان هوا، اختلاف دما و معیارهای کارایی کلی سیستم هستند. سیستمهای پیشرفته جمعآوری داده امکان نظارت مداوم بر روند عملکرد خنککنندگی و شناسایی فرصتهای بهینهسازی یا نیازهای در حال توسعه در نگهداری را فراهم میکنند.

سیستمهای نوین نظارت با استفاده از شبکههای حسگر بیسیم و پلتفرمهای تحلیلی مبتنی بر ابر، قابلیت نظارت از راه دور و توابع تشخیصی پیشرفته را فراهم میکنند. ادغام الگوریتمهای هوش مصنوعی امکان تحلیل پیشبینانه عملکرد سیستم خنککننده و تشخیص زودهنگام کاهش احتمالی کارایی را فراهم میکند. این سیستمها معمولاً قابلیت نظارت ۲۴/۷ را دارند و در صورت انحراف عملکرد یا نیاز به نگهداری، هشدارهای خودکار ارسال میکنند.

سنجش میزان صرفهجویی در انرژی

کمّیسازی دقیق صرفهجویی در انرژی نیازمند اندازهگیری جامع مصرف توان پنکههای خنککننده قبل و بعد از بهبودهای کارایی است. سیستمهای پیشرفته اندازهگیری، نظارت با وضوح بالا بر توان را فراهم میکنند که تغییرات مصرف انرژی پنکه را در شرایط عملیاتی مختلف و الگوهای بار متغیر ثبت میکند. اجرای دورههای پایهای برای اندازهگیری، ارزیابی دقیق اثربخشی بهبودها و محاسبه بازگشت سرمایه را ممکن میسازد.

تأیید صرفهجویی در انرژی معمولاً شامل چندین پارامتر اندازهگیری است، از جمله مصرف توان پنکه، تلفات ترانسفورماتور و بهبود کلی بازده سیستم. استفاده از پروتکلهای استاندارد شده اندازهگیری، مقایسه دقیق فناوریهای خنککننده مختلف و استراتژیهای بهینهسازی را تضمین میکند. اکثر نصبها از طریق اجرای سیستمهای پیشرفته پنکه خنککننده با سرعت متغیر و استراتژیهای کنترل بهینهشده، به کاهش ۲۵ تا ۴۵ درصدی مصرف انرژی سیستم خنککننده دست مییابند.

بهترین روشهای پیادهسازی

نکات مربوط به یکپارچهسازی سیستم

اجرای موفقیتآمیز سیستمهای پیشرفته فن خنککننده نیازمند توجه دقیق به زیرساخت ترانسفورماتور موجود و سازگاری سیستم الکتریکی است. ادغام درایوهای فرکانس متغیر و سیستمهای کنترل پیشرفته باید با طرحهای حفاظتی موجود، پروتکلهای ارتباطی و رویههای عملیاتی سازگار باشد. ادغام مناسب سیستم، عملکرد هماهنگ را تضمین میکند و در عین حال تمامی الزامات ایمنی و قابلیت اطمینان نصب اولیه ترانسفورماتور را حفظ میکند.

اجرای مؤثر نیازمند هماهنگی بین رشتههای مختلف مهندسی از جمله مهندسی برق، مکانیک و سیستمهای کنترل است. توسعه برنامههای جامع یکپارچهسازی که الزامات تأمین برق، مسیریابی سیگنالهای کنترلی و طراحی رابط اپراتور را پوشش میدهد، اجرای موفقیتآمیز پروژه را تضمین میکند. سیستمهای پیشرفته خنککننده معمولاً زمان اجرا حدود ۶ تا ۱۲ ماه برای نصب ترانسفورماتورهای پیچیده دارند که شامل مراحل طراحی، تهیه و تدارکات، نصب و راهاندازی میشود.

بهینهسازی نگهداری و قابلیت اطمینان

سیستمهای پیشرفته فن خنککننده نیازمند رویههای تعمیر و نگهداری تخصصی هستند تا عملکرد بهینه و عمر کاری طولانیتری داشته باشند. برنامههای نگهداری پیشگیرانه باید علاوه بر اجزای موتور و قطعات مکانیکی سنتی فن، به اجزای درایو فرکانس متغیر، سنسورهای پیشرفته و سیستمهای کنترل هوشمند نیز توجه کنند. اجرای استراتژیهای نگهداری مبتنی بر شرایط که از قابلیتهای تشخیصی سیستم استفاده میکنند، امکان زمانبندی بهینه تعمیر و نگهداری و کاهش هزینههای عملیاتی را فراهم میآورد.

بهینهسازی قابلیت اطمینان مستلزم طراحی سیستمهای با افزونگی است که توانایی خنککاری مداوم را در صورت خرابی قطعات یا فعالیتهای نگهداری تضمین میکند. نصبهای مدرن معمولاً شامل چندین گروه مستقل از پرههای خنککننده با قابلیت جایگزینی خودکار هستند تا مدیریت حرارتی مناسبی در صورت خرابی یک نقطهای حفظ شود. ادغام سیستمهای تشخیصی جامع، امکان تشخیص زودهنگام مشکلات در حال توسعه و انجام مداخلات نگهداری پیشگیرانه را فراهم میکند که از توقفهای برنامهریزینشده جلوگیری میکند.

سوالات متداول

مزایای اصلی سیستمهای پره خنککننده با سرعت متغیر برای ترانسفورماتورها چیست

سیستمهای فن خنککننده با سرعت متغیر صرفهجویی قابل توجهی در انرژی فراهم میکنند که معمولاً بین ۳۰ تا ۶۰ درصد نسبت به گزینههای تکسرعته متفاوت است، در حالی که کنترل حرارتی برتر و عمر طولانیتر تجهیزات را ارائه میدهند. این سیستمها بهصورت خودکار سرعت فنها را بر اساس شرایط حرارتی واقعی تنظیم میکنند، از خنکسازی بیش از حد در بارهای کم جلوگیری میکنند و در عین حال در دورههای تقاضای اوج، خنکسازی کافی را تضمین میکنند. سایر مزایا شامل کاهش سطح نویز، نیاز کمتر به نگهداری و بهبود قابلیت اطمینان سیستم از طریق قابلیتهای تشخیص هوشمند است.

الگوریتمهای کنترل پیشرفته چگونه کارایی سیستم خنککننده را بهبود میبخشند

الگوریتمهای کنترل پیشرفته با پردازش ورودیهای متعدد دما و شرایط بار، عملکرد فن خنککننده را بهینه میکنند تا سرعت بهینه فن را برای نیازهای جاری عملیاتی محاسبه نمایند. این سیستمها قابلیتهای پیشبینی دارند که بر اساس دادههای تاریخی و شرایط پیشبینیشده، بارهای حرارتی را پیشبینی کرده و امکان تنظیمات پیشگیرانه خنککنندگی را فراهم میکنند. الگوریتمهای یادگیری ماشین بهطور مداوم استراتژیهای کنترلی را بر اساس رفتار مشاهدهشده سیستم بهبود میبخشند و معمولاً به بهبود کارایی ۱۵ تا ۲۵ درصدی نسبت به سیستمهای کنترل پایه مبتنی بر دما دست مییابند.

چه ملاحظات نگهداریای برای سیستمهای خنککننده ترانسفورمرهای مدرن وجود دارد

سیستمهای خنککننده مدرن ترانسفورماتور نیازمند رویههای تعمیر و نگهداری تخصصی هستند که علاوه بر اجزای مکانیکی سنتی، به درایوهای فرکانس متغیر، سنسورهای پیشرفته و اجزای کنترل هوشمند نیز میپردازند. استراتژیهای تعمیر و نگهداری مبتنی بر وضعیت که از قابلیتهای تشخیصی سیستم استفاده میکنند، امکان زمانبندی بهینه تعمیر و نگهداری و تشخیص زودهنگام مشکلات در حال توسعه را فراهم میآورند. بازههای معمول تعمیر و نگهداری از معاینات فصلی برای اجزای حیاتی تا ارزیابیهای جامع سالانه متغیر است و اکثر سیستمها در صورت نگهداری مناسب، عمر عملیاتی ۱۵ تا ۲۰ سالهای دارند.

چگونه میتوان صرفهجویی در انرژی حاصل از بهبودهای سیستم خنککننده را به طور دقیق اندازهگیری کرد

اندازهگیری صرفهجویی در مصرف انرژی نیازمند پایش جامع مصرف توان پنکههای خنککننده با استفاده از سیستمهای اندازهگیری با دقت بالا است که تغییرات را در شرایط عملیاتی مختلف ثبت میکنند. دورههای پایهای اندازهگیری که به مدت ۳ تا ۶ ماه قبل از بهبودها انجام میشوند، دادههای مقایسه دقیقی فراهم میکنند، در حالی که پایش پس از اجرای بهبودها، صرفهجویی واقعی حاصل شده را تأیید میکند. اکثر نصبها از پروتکلهای استاندارد شده اندازهگیری استفاده میکنند که شامل مصرف توان پنکه، تلفات ترانسفورماتور و معیارهای کارایی کلی سیستم میشود تا کمّیسازی دقیق صرفهجویی و محاسبات بازگشت سرمایه تضمین شود.

فهرست مطالب

- مبانی ترانسفورماتور مدیریت حرارتی

- فناوریهای پیشرفته فنهای خنککننده

- راهبردهای تنظیم سرعت باد

- بهینهسازی کارایی پراکندگی حرارت

- اندازهگیری و اعتبارسنجی کارایی انرژی

- بهترین روشهای پیادهسازی

-

سوالات متداول

- مزایای اصلی سیستمهای پره خنککننده با سرعت متغیر برای ترانسفورماتورها چیست

- الگوریتمهای کنترل پیشرفته چگونه کارایی سیستم خنککننده را بهبود میبخشند

- چه ملاحظات نگهداریای برای سیستمهای خنککننده ترانسفورمرهای مدرن وجود دارد

- چگونه میتوان صرفهجویی در انرژی حاصل از بهبودهای سیستم خنککننده را به طور دقیق اندازهگیری کرد